Содержание

Техническое обслуживание трансмиссии автомобиля

1. Техническое обслуживание сцепления

При интенсивной эксплуатации автомобиля могут возникнуть различные неисправности сцепления. Различают неисправности собственно сцепления и неисправности привода сцепления. К неисправностям сцепления относятся:

- износ и повреждения накладок ведомого диска;

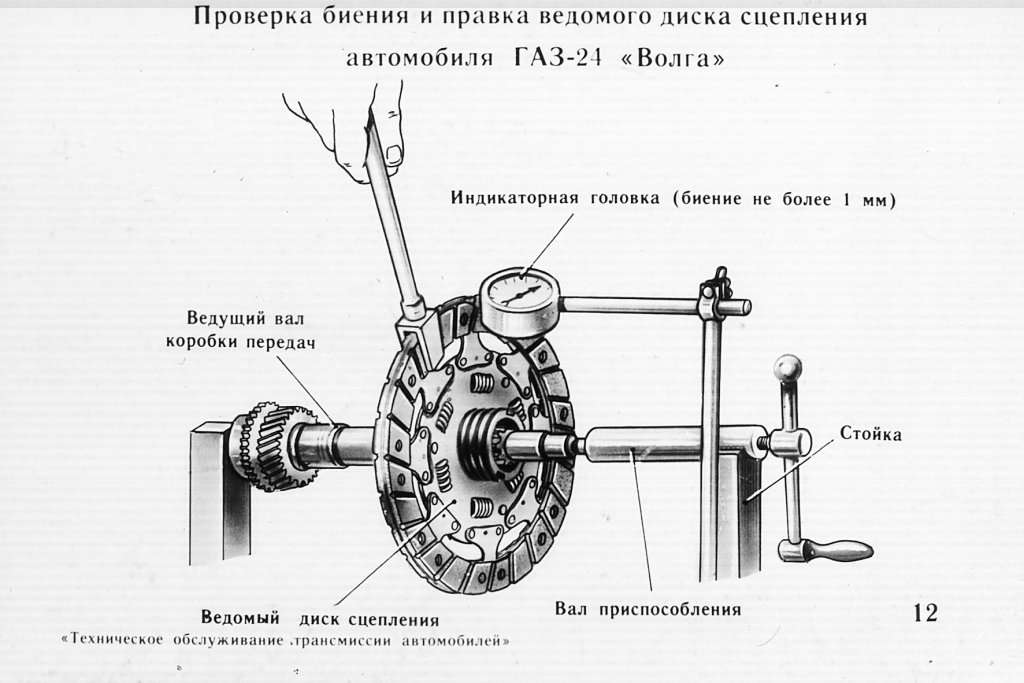

- деформация ведомого диска;

- замасливание накладок ведомого диска;

- износ шлицев ведомого диска;

- износ или поломка демпферных пружин;

- поломка или ослабление диафрагменной пружины;

- износ или поломка подшипника выключения сцепления;

- износ поверхности маховика;

- износ поверхности нажимного диска;

- заедание вилки выключения сцепления.

Привод сцепления в зависимости от вида может иметь следующие неисправности:

а) механический привод

- заедание, удлинение или повреждение троса;

- повреждение рычажной системы;

б) гидравлический привод

- засорение гидропривода;

- нарушение герметичности системы (подтекание рабочей жидкости, наличие воздуха в системе);

- неисправность рабочего цилиндра (повреждение манжеты).

Внешними признаками неисправностей сцепления являются:

- неполное выключение (сцепление «ведет»);

- неполное включение (сцепление «буксует»);

- рывки при работе сцепления;

- вибрация при включении сцепления;

- шум при выключении сцепления.

Неполное выключение сопровождается затрудненным включением передач на работающем двигателе, шумом, треском при переключении передач, увеличением свободного хода педали сцепления.

«Пробуксовка» сцепления характеризуется запахом от горения фрикционных накладок ведомого диска, недостаточной динамикой автомобиля, перегревом двигателя, повышенным расходом топлива.

Таблица 1 – Внешние признаки и соответствующие им неисправности сцепления

износ или повреждение накладок ведомого диска; поломка или ослабление диафрагменной пружины; неисправность рабочего цилиндра;

засорение гидропривода; нарушение герметичности привода;

поломка или ослабление диафрагменной пружины; износ рабочей поверхности маховика;

засорение гидропривода; неисправность рабочего цилиндра; заедание троса;

заедание ступицы ведомого диска на шлицах; деформация диафрагменной пружины;

Ежедневное обслуживание.

- перед пуском двигателя у автомобилей с гидравлическим приводом проверить внешним осмотром герметичность соединений (по следам подтекания тормозной жидкости);

- перед началом движения (на нейтральной передаче), манипулируя педалью, проверить, нет ли заедания или проваливания (у автомобилей с гидроприводом) педали;

- после начала движения обратить внимание на четкость выключения сцепления, о чем можно судить по легкости переключения передач.

При работе на линии следует обращать внимание, нет ли вибрации, шума и других признаков неисправной работы сцепления.

Проверку технического состояния сцепления следует производить при работающем двигателе. Выжав педаль сцепления, поочередно переключают передачи. Если включение передач затруднено и сопровождается шумом, сцепление полностью не выключается. Затем проверяют включение сцепления: затягивают стояночный тормоз включают высшую передачу и плавно отпускают педаль

сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель остановится, сцепление исправно. Работающий двигатель указывает на неполное включение (пробуксовку) сцепления. При проверке сцепления на ходу могут быть также обнаружены такие недостатки, как резкое его включение, шумы, вибрации а также чрезмерный нагрев деталей.

Техническое обслуживание № 1.

Провести контрольно-осмотровые и крепежные работы по элементам привода сцепления.

В соответствующих моделях проверить наличие смазки в колпачковой масленке (соединенной гибким шлангом с подшипником) и завернуть ее на 2—3 оборота.

У автомобилей с гидроприводом проверить уровень тормозной жидкости в бачке гидроцилиндра и при необходимости долить до установленной метки.

При подозрении на попадание воздуха в систему гидропривода необходимо произвести прокачку. Признаком указанной неисправности может служить «слабая» педаль или ее полное проваливание.

При прокачке гидросистемы можно использовать спецбачки для прокачки гидротормозов или сделать это с помощью напарника, который по команде интенсивно нажимает на педаль сцепления несколько раз (стремясь создать давление жидкости в системе), и держит ее постоянно нажатой до команды слесаря, открывающего прокачной клапан путем его отворачивания на 1—2 оборота для выхода тормозной жидкости (по надетому на головку клапана резиновому шлангу, опущенному в прозрачный сосуд с тормозной жидкостью). Если жидкость выходит с пузырьками воздуха, клапан закрывают и повторяют операцию вновь, периодически добавляя жидкость в бачок гидроцилиндра. Прокачные клапана расположены на корпусах рабочих цилиндров.

При ТО-1 необходимо проверить свободный ход педали сцепления, используя для этого специальную линейку.

Для увеличения свободного хода педали сцепления у автомобилей с механическим приводом, например у ЗИЛ, откручивают регулировочную гайку продольной тяги, давая тем самым возможность вилке вместе с выжимным подшипником отойти назад от концов оттяжных рычагов или кольца (пяты), до установления нормативного зазора и восстановления свободного хода педали в соответствии с техническими требованиями. Если регулировочную гайку дальше откручивать некуда, это свидетельствует о необходимости замены ведомого диска, ввиду его износа.

У автомобилей с тросовым приводом принцип регулировки тот же — здесь следует несколько увеличить длину приводного троса отворачиванием регулировочных втулок или гаек.

Несколько сложнее регулировка свободного хода педали у автомобилей с гидроприводом и пневмоусилителем. В некоторых моделях автомобилей с гидравлическим приводом выключения сцепления возможен незначительный (дополнительный) свободный ход педали, за счет постоянного зазора (0,3—0,9 мм и более) между головкой толкателя и поршнем гидроцилиндра.

Техническое обслуживание № 2.

Дополнительно к объему ТО-1, при наличии в АТП на посту диагностики стенда для проверки тягово-экономических качеств автомобилей (КИ-4856, СД 3M-K453 или др.), с помощью стробоскопического прибора можно проверить сцепление на степень пробуксовки, подсоединив его к свече первого цилиндра и к центральному проводу распределителя.

Раскручивают ведущими колесами барабаны стенда, чтобы линейная скорость автомобиля по спидометру соответствовала 50 км/ч и освещают лампой прибора карданный шарнир; если он кажется неподвижным, значит пробуксовка отсутствует.

При ТО-2 вскрывают поддон картера сцепления и проверяют состояние скрытых элементов механизма сцепления, освещая его переносной лампой (состояние и положение рычагов, легкость хода муфты выключения сцепления, состояние подшипника и ведомого диска и т.д.).

При ТО-2, в порядке сопутствующего ремонта, можно заменять все неисправные (легкодоступные) узлы и детали привода выключения механизма сцепления.

Величина свободного хода соответствует установленному зазору между подшипником муфты и рычажками выключения сцепления (или пружинной мембраной). Для большинства автомобилей этот зазор должен быть 1,5-4 мм (в зависимости от модели автомобиля), что обеспечивает свободный ход педали сцепления легковых автомобилей 32-40 мм, а грузовых – 35-50 мм (рисунок 1). Свободный ход педали сцепления автомобилей с механическим приводом регулируется изменением длины тяги привода сцепления путем вращения гайки .

У сцепления с гидравлическим приводом свободный ход педали обычно зависит от величины двух зазоров: между штоком и поршнем главного цилиндра, а также между подшипником муфты и рычажками выключения. Зазор между толкателем и поршнем главного цилиндра должен находиться в пределах 0,5-1 мм, регулируется он эксцентриковым болтом, который соединяет шток с педалью сцепления.

1-педаль сцепления; 2-линейка с двумя движками

Рисунок 1 – Проверка свободного хода сцепления

Прокачку гидросистемы привода сцепления автомобилей КамАЗ для удаления воздушных пробок следует проводить в такой последовательности:

- очистить от пыли и грязи пневмогидроусилитель;

- снять резиновый защитный колпак и на головку клапана надеть резиновый шланг;

- свободный конец шланга опустить в чистый стеклянный сосуд с тормозной жидкостью;

- резко нажать 3-4 раза на педаль сцепления и, оставляя педаль нажатой, отвернуть на 0,5-1,0 оборота клапан выпуска воздуха;

- после прекращения выхода жидкости с воздушными пузырьками завернуть клапан;

- повторить указанные операции несколько раз, пока не прекратится выделение воздуха из шланга;

- по мере уменьшения жидкости в главном цилиндре добавлять в систему жидкость, не допуская снижения уровня ее в компенсационной полости главного цилиндра более чем на 2/3 нормального уровня;

- после удаления воздуха из системы завернуть до отказа клапан выпуска воздуха при нажатой педали сцепления;

- снять с головки клапана шланг и надеть защитный колпачок;

- долить в главный цилиндр жидкость до нормального уровня;

- отвернуть контрольную пробку и спустить конденсат из силового пневмоцилиндра усилителя.

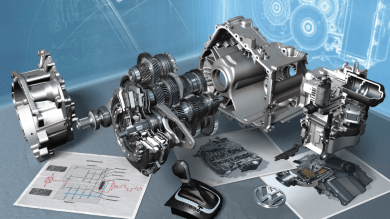

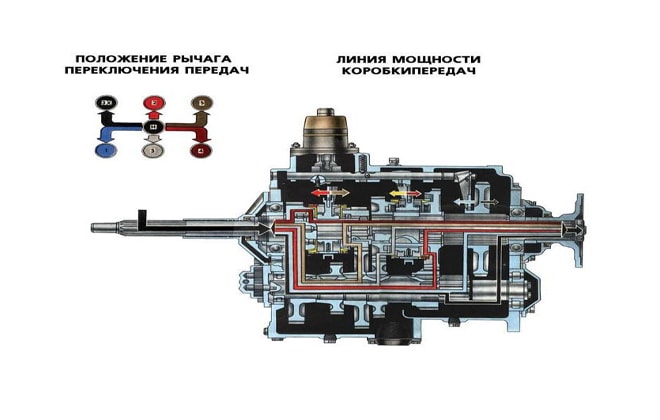

2. Техническое обслуживание механической коробки передач (МКПП)

К неисправностям КПП следует отнести сильное нагревание деталей коробки передач, вызываемое преимущественно понижением уровня масла вследствие вытекания его через неплотности в прокладках и сальниках.

Для предотвращения неисправностей коробки передач и раздаточной коробки техническим обслуживанием предусмотрены следующие работы:

- а) проверка работы и наружный осмотр картеров (ежедневно);

- б) контроль температуры картера (при осмотре в пути и при ежедневном техническом обслуживании автомобиля);

- в) проверка крепления коробок (ежедневно) и плотности прилегания крышек (при ТО-1, ТО-2);

- г) проверка отсутствия подтекания масла (ежедневно), уровня масла (при ТО-2) и смена масла (согласно картам смазки — обычно при ТО-2);

- д) проверка состояния тяг управления раздаточной коробкой (ежедневно) и регулировка тяг включения переднего ведущего моста (при ТО-2);

- е) проверка состояния шестерен (приурочивается к ТО-2).

Уровень масла в коробке передач и в раздаточной коробке проверяют, вывертывая пробку наполнительного отверстия.

Смена масла производится согласно картам смазки, а при подготовке автомобиля к новому сезону эксплуатации летнее масло заменяется зимним (или наоборот) независимо от срока работы автомобиля.

Одновременно со сменой масла рекомендуется снять крышку коробки передач и проверить зубья шестерен. Устанавливая крышку на место, надо следить за тем, чтобы все каретки и рычаг занимали нейтральное положение и каждая вилка переключения вошла в выточку своей каретки.

При замене масла в картер следует залить 1,5…3 л дизельного топлива (в зависимости от модели автомобиля), вывесить задние колеса, включить первую передачу и дать проработать ДВС 1,5…2 мин. Затем топливо слить и залить чистое промывочное масло (веретенное АУ или жидкое минеральное масло) и дать проработать ДВС на холостом ходу 1…2 мин. при нейтральном положении шестерен КПП. Затем слить масло и залить соответствующее трансмиссионное масло.

Проверять уровень масла в КПП необходимо при остывшей КПП, когда все масло стечет в ее картер.

При ремонте приходится разбирать коробку передач, проверять пригодность ее деталей, заменять поврежденные и изношенные детали, а потом собирать ее обратно. Перед разборкой коробку передач снимают с автомобиля, отвернув болты крепления картера сцепления, и сливают из нее масло.

Умелое пользование коробкой передач намного увеличивает срок ее службы. Особенно вредно переводить рычаг при включенном сцеплении, переключать с низших передач на высшие, не задерживая рычаг в нейтральном положении, переключать с высших передач на низшие при большой скорости движения автомобиля, включать передачи заднего хода при движении автомобиля вперед и передачи переднего хода при движениии автомобиля назад.

Для включения переднего моста сцепление не выключается, так как соединяемые валы вращаются с почти одинаковой скоростью (если ни одно колесо не буксует). При включении переднего моста возможно, что зубья одной шестерни (муфты) окажутся против зубьев другой шестерни (муфты). В таком случае нужно, не останавливая автомобиль, включать передний мост несколько раз подряд. Включение облегчается, если автомобиль вести зигзагами.

Если переключение передач затруднено, необходимо отрегулировать дистанционный привод управления коробки передач.

Регулирование дистанционного привода управления механизмом переключения передач в коробках передач модели 142, 152 автомобиля КамАЗ следует проводить при нейтральном положении рычага переключения передач в следующем порядке:

- ослабить стяжные болты 5 (рисунок 2) и, вывернув болты 3, обеспечить зазор в соединении, навернув на один-два оборота регулировочный фланец 4 на тягу 6;

- ослабив контргайку 1, ввернуть установочный винт 2, застопорив этим перемещение штока 7;

- ослабив контргайку 1 (рисунок 3), ввернуть установочный винт 2, застопорив этим перемещение рычага переключения передач;

- вращая, переместить по резьбе регулировочный фланец 4 до контакта по всей поверхности с фланцем штока 7. Установить болты 3 и затянуть стяжные болты 5;

- вывернуть установочный винт 2 на 21 мм и застопорить его контргайкой;

- вывернуть установочный винт 2 на 31 мм и застопорить его контргайкой.

1 — контргайка; 2 — винт установочный; 3-болт; 4 — фланец регулировочный; 5 — болт стяжной; 6 — тяга; 7 — шток

Рисунок 3 – Устройство кулисы и регулировка привода

Рисунок 4 — Установочный винт и контргайка: 1-контргайка; 2-винт установочный

Проверить установочный размер упора клапана включения делителя передач (при его наличии) для коробки передач модели 152, перемещая упор 4 штока клапана. После установки требуемой величины А=20,5±0,5 (рисунок 5) закрепить упор гайками, гайки застопорить отгибными шайбами.

1-пылепредохранитель; 2 -крышка; 3 — ограничитель штока; 4 — упор (флажок) штока клапана

Рисунок 5 – Привод сцепления

Ход рычага делителя передач проверять при наличии сжатого воздуха в пневмоприводе тормозов. Для замера:

- снять крышку 1 (рисунок 6) смотрового люка механизма переключения делителя передач;

- нажать до упора педаль сцепления;

- передвигая переключатель управления делителем передач из верхнего положения в нижнее или наоборот, замерить ход рычага по центру отверстия. Нормальная величина хода -16,5…19.0 мм.

1-крышка смотрового люка; 2, 5-винт установочный; 3,4-контргайка.

Рисунок 6 – Механизм делителя Регулировать ход рычага необходимо в следующем порядке:

- ослабить контргайки 3, 4 (рисунок 6) и вывернуть установочные винты 2, 5;

- установить переключатель на рукоятке рычага переключения передач в нижнее положение (Н);

- нажать педаль сцепления до упора;

- ввернуть задний установочный винт 5 до контакта с рычагом, после этого довернуть его еще на ¼ оборота и застопорить контргайкой 4;

- установить переключатель в верхнее положение (В) и нажать педаль сцепления до упора. Ввернуть передний установочный винт 2 так же, как был ввернут задний винт.

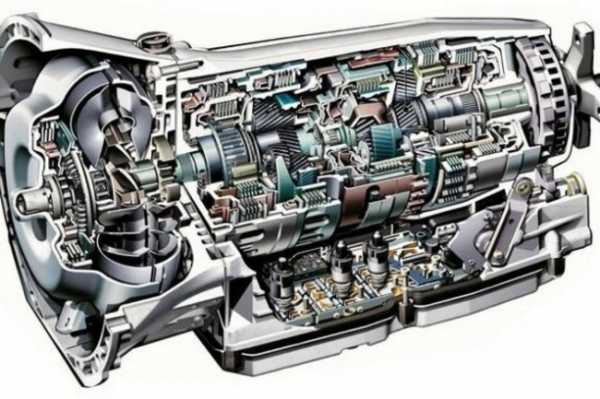

3. Техническое обслуживание автоматической коробки передач (АКПП)

Основные признаки неисправности автоматической коробки передач (АКПП): —сильные рывки при переключении;

- не включение (пропуск) какой-либо передачи;

- течь масла;

- свечение или мигание аварийного индикатора на приборной панели (если такой имеется).

В основном, у гидромеханических (масляных) трансмиссий обслуживание сводится к проверке уровня масла, а после пробега 50…60 тыс. км — замене масла и масляного фильтра. При эксплуатации в тяжелых условиях целесообразно сократить данный интервал — масло менять через каждые 30…40 тыс. км, фильтр вместе с маслом — через 60 тыс. км пробега.

Не следует допускать низкого уровня рабочей жидкости, т.к. работа АКПП зависит от давления масла, а пробуксовка к тому же вызывает перегрев. Первый признак низкого уровня — хорошо слышимый гул гидротрансформатора, который начинает работать с существенной пробуксовкой.

При недоливе насос качает масло вместе с воздухом, что приводит к понижению линейного давления в магистралях. Вследствие этого – пробуксовка дисков и их ускоренный износ. Возможны сбои при переключении передач. Пониженный уровень может быть как следствие неквалифицированного обслуживания АКПП, так и течи жидкости.

Также не следует допускать превышение допустимого высокого уровня масла — расширение масла из-за нагревания может привести к переполнению и вспениванию. В этом случае, масло теряет свои свойства, что может повлечь за собой выход всего агрегата из строя.

Уровень масла в АКПП проверяют с помощью щупа-масломера, однако у этой операции есть свои тонкости. Уровень масла сильно меняется в зависимости от температуры, поэтому практически на всех щупах имеются несколько меток. Кроме понятных водителю отметок min и max, щуп может иметь, например, «горячую» и «холодную» стороны или метки hot и cold — уровень, когда масло в коробке прогрето или нет.

Чтобы точно определить уровень масла, АКПП следует прогреть поездкой не менее 7-10 км, после чего устанавить автомобиль на ровную поверхность, а проверку проводить при работающем на холостых оборотах двигателе, в положении “паркинг”.

Жидкости для автоматических КПП обозначаются аббревиатурой ATF (Automatik Transmission Fluid).

ATF должна обладать высокой текучестью, которая особенно необходима при низких температурах. Но чтобы при нагреве масло для коробок-автоматов не становилось слишком текучим, в него добавляют различные присадки, проявляющий себя только в зоне действия высоких температур. Кроме того, в рабочую жидкость вводят модификаторы трения, противоизносные, антипенные, антиокислительные и другие присадки. Если залить в АКПП вместо ATF какую-либо другую жидкость — это обязательно заканчивается поломкой коробки передач.

Одной из особенностей замены масла в коробке-автомате, является неполный слив отработанной жидкости. Как правило, несливаемый остаток составляет 20…40%. Это является следствием конструктивных особенностей коробокавтоматов. Поэтому, полная замена возможна только за 2…3 операции. Масло следует наливать медленно, чтобы оно смогло заполнить все полости.

Далее следует сделать контрольную поездку на расстояние не больше 10 километров, затем установить автомобиль на ровную площадку и снова проверить уровень. В результате придется либо долить масло, либо слить излишек масла..

Технология заливки трансмиссионного масла

- Организовать свободный доступ к поддону коробки передач, загнав автомобиль на эстакаду или подняв домкратом.

- Вывернуть сливную пробку и слить трансмиссионную жидкость.

- Завернуть сливную пробку на место и, не прилагая больших усилий, подтянуть ее.

- Вывернуть все болты, расположенные по периметру масляного поддона коробки передач, и аккуратно, чтобы не повредить прокладку, отделить поддон от корпуса коробки передач. Не сливая остатков жидкости, убрать его в сторону для анализа.

- Снять фильтр трансмиссионной жидкости для промывки и анализа продуктов износа, накопившихся в нем. Если фильтр бумажный, то его необходимо заменить.

- Провести анализ продуктов износа, находящихся в фильтре и поддоне. Продукты износа могут состоять из стальной, латунной и алюминиевой стружки, черных пластинчатых чешуек и крупной пластмассовой стружки. Алюминиевая и латунная стружка возникает в результате износа подшипников скольжения. При нормальной степени износа она появляется в виде серого налета на внутренней поверхности поддона, корпуса фильтра, магнитах и присутствует в трансмиссионной жидкости в виде очень мелкой взвеси. Стальная стружка возникает от износа стальных подшипников качения, валов, шестерен и т.п. В норме она может присутствовать только в мизерных количествах, как продукт, оставшийся еще со времени приработки узлов в коробке передач. Большее же ее количество свидетельствует об аварийном состоянии АКПП. Наличие большого числа черных пластинчатых частиц говорит о начале процесса быстрого износа фрикционных дисков, по истечении некоторого времени ведущего к поломке. Так же недопустимо наличие крупной пластмассовой стружки, которая возникает в связи с выходом из строя различных шестерен и подшипников скольжения, изготовленных из полимерных материалов. В процессе эксплуатации продукты износа забивают отверстия в сеточке фильтра и резко снижают поступление трансмиссионной жидкости, в результате трансмиссия выходит из строя.

- Промыть в промывочной жидкости поддон и сеточку фильтра. Для удаления продуктов износа можно воспользоваться сжатым воздухом от компрессора или насоса. Ветошь в данном случае использовать не рекомендуется, так как она оставляет ворс на поверхности протираемых деталей. Смытый трансмиссионной жидкостью, он закупоривает фильтр. Если корпус поддона или фильтр искорежен, и пропускная способность по жидкости уменьшена, это также может привести к поломке коробки-автомата, поэтому нужно придать им первоначальное состояние или заменить. Очищенные магниты возвращаются в поддон коробки передач.

- Промытый фильтр трансмиссионной жидкости устанавливить на свое место и тщательно притянуть крепежными болтами.

- Подготовленный поддон вместе с магнитами и прокладкой нужно установить на штатное место. Если прокладка повреждена, то ее поверхность рекомендуется обработать герметиком. Усилие затяжки болтов не должно быть очень велико, так как это может привести к повреждению прокладки, и тогда течь жидкости неизбежна.

- Заливка трансмиссионной жидкости в коробку передач осуществляется через шахту щупа. Уровень должен соответствовать меткам, указанным на щупе. В момент замера двигатель автомобиля должен работать, а рычаг выбора режима движения необходимо установить в положение «N» или «Р» в зависимости от модели автомобиля.

Важная деталь в управлении автоматом — дроссельный тросик. Он соединяет механизм управления и контроля автоматической коробки передач с сектором дроссельной заслонки двигателя, которая приводится в движение от педали газа. Это металлический тросик, заключенный в пластмассовый кожух, жестко закрепленный с обеих сторон. При длительной эксплуатации пластмассовый кожух высыхает, укорачивается и вылезает из своих посадочных мест в результате изменения его длины. Управление автоматом становится неверным, и он отвечает водителю некорректными действиями.

Для устранения этой неисправности нужно убедиться в отсутствии разрывов, мест оплавления и резких перегибов, а отремонтировав посадочные места пластмассового кожуха, заново его отрегулировать:

- После ремонта проверить легкость вытягивания, а главное, возврата дроссельного тросика внутри кожуха.

- Ослабить регулировочные гайки.

- Полностью нажать педаль газа и регулировочными гайками установить тросик в такое положение, при котором стопор будет выходить из защитного резинового кожуха не более чем на миллиметр.

- Аккуратно затянуть регулировочные гайки и только после этого отпустить педаль газа.

- Многократно нажимая педаль газа, проверить качество регулировки.

Проделав все вышеперечисленные тесты, можно точно определить состояние автоматической трансмиссии, раньше выявить возникающие неисправности и устранить их.

Проведение «Дорожного теста» для АКПП и его оценка

- Установить рычаг выбора режима движения в положение «D» и, постепенно нажимая педаль газа, проверить наличие переключении 1-2, 2-3 и 3-4 (после нажатия кнопки «0/D»). Если нет какого-либо из переключении, то неисправна автоматическая коробка передач или ее узел управления и контроля; если моменты переключения затянуты, то неверно отрегулирован дроссельный тросик.

- Зафиксировать скорость автомобиля 70 км/час в режиме «D» на передаче «0/D» и немного надавить на педаль газа. Обороты двигателя не должны меняться резко. Если же на тахометре наблюдается резкий скачок оборотов двигателя, то можно утверждать, что поломка находится в гидротрансформаторе, и он скоро полностью выйдет из строя.

- Остановить автомобиль и перевести рычаг выбора режима движения в диапазон «2». Постепенно нажимая педаль газа, проверить наличие переключения 1-2. Двигаясь на второй передаче, отпустить педаль акселератора и обратить внимание на наличие торможения двигателем. Повторив несколько раз эту операцию, следует удостовериться, что переключения 1-2, 2-1 не сопровождаются вибрацией, ударами или проскальзыванием. Если отрицательных явлений нет, то коробка находится в хорошем состоянии.

- Полностью остановить автомобиль и, переместив рычаг в положение «L», плавно нажимая педаль газа, убедиться в отсутствии переключения на вторую ступень, а также проверить наличие торможения двигателем при отпускании педали газа. При многократном нажатии и отпускании педали газа прослушать работу коробки передач для выявления посторонних шумов и вибраций. Если происходит переключение на вторую ступень или нет торможения двигателем, то неисправен узел управления и контроля.

- Остановить автомобиль и, переключившись в диапазон «R», резко нажать на педаль газа. Убедившись в отсутствии пробуксовок, вибраций и посторонних шумов, продолжать дальнейшее тестирование.

- Установив автомобиль на наклонном участке, с уклоном около 5°, переместить рычаг выбора режима движения в положение «Р» и отпустить тормоз. Автомобиль должен зафиксироваться на месте; если автомобиль скатывается, то причину следует искать в неисправности механизма парковки автомата.

При проведении теста нужно обратить особое внимание на наличие посторонних шумов и вибраций. Так как эти шумы и вибрации могут быть вызваны разбалансировкой гидротрансформатора, ведущего вала и т.п., что может привести к созданию аварийной ситуации.

4. Техническое обслуживание карданной передачи

Исправность карданной передачи определяется внешним осмотром, а при движении автомобиля — на слух. Характерными признаками неисправностей карданной передачи являются повышенный шум вследствие износа деталей, особенно хорошо слышимый при движении автомобиля накатом, вибрация карданных валов. Износ крестовин и шлицсвых соединений определяется по толчкам, происходящим при трогании с места, или сильным стукам при переключении передач. Признаком погнутости или нарушения балансировки карданного вала является его биение при вращении. Повышенный износ деталей карданной передачи может быть вызван недостаточной смазкой или ослаблением креплений.

Обслуживание карданной передачи заключается в проверке при каждом ТО состояния креплений фланцев карданных валов, крышек подшипников и кронштейнов промежуточных опор и подтяжке всех болтов креплений до отказа. Периодически следует проверять посадку крестовин в подшипниках и подшипников в вилках. Для проверки крепления фланцев следует поставить рычаг коробки передач в нейтральное положение, а стояночный тормоз растормозить и под колеса автомобиля подложить упоры. При обнаружении ослабления крепления фланца расшплинтовать болты (гайки) крепления и затем подтянуть их до отказа (моменты затяжки указаны в Руководствах по эксплуатации автомобилей).

Необходимо своевременно смазывать карданную передачу (подшипники, шлицевые соединения). На автомобилях выпуска прежних лет смазка игольчатых подшипников крестовин производится через масленку при ТО-1 маслом, применяемым для коробки передач.

При замене карданных валов, фланцев-вилок, скользящих вилок следует иметь в виду, что карданные валы должны быть динамически сбалансированы. На трубе вала и на скользящей вилке имеются стрелки. При сборке шлицевых соединений следует учесть, что эти стрелки должны совпадать.

Ежедневное обслуживание.

При работе на линии необходимо следить за характером работы карданной передачи – при наличии вышеуказанных неисправностей, при больших динамических нагрузках, возможно полное разрушение карданной передачи.

Техническое обслуживание № 1.

Провести контрольно-осмотровые работы, особое внимание обратить на состояние сальников крестовин карданных шарниров (течь масла свидетельствует о необходимости их замены). Проверить состояние подушки промежуточной опоры (не допускаются трещины и разрывы). Провести крепежные работы. Затяжку фланцев шарниров производить с усилием, определенным ТУ для конкретной модели автомобиля (не допускается использование нестандартных крепежных изделий собственного изготовления). Охватив кистями рук смежные валы и покачивая их резко в противоположные стороны, проверить, нет ли люфта в карданных шарнирах и в шлицевых соединениях. Покачивая вал в вертикальной плоскости, проверить, нет ли люфта в подшипнике промежуточной опоры и состояние подушки опоры. При проверке люфтов в карданных шарнирах и шлицевых соединениях удобно использовать прибор КИ-4832 (рисунок 7).

1 – винтовой зажим; 2 – подвижные губки; 3 – фланец крестовины; 4 – жидкостный уровень; 5 – угловой лимб; 6 – рессора; 7 – стрелка динамометра; 8 – шкала динамометра; 9 – рукоятка

Рисунок 7 – Схема динамометра-люфтомера углового КИ-4832

Установив и закрепив подвижные губки прибора на торцах вилки кардана (удерживая в этот момент вилку смежного кардана неподвижно с помощью монтировки), прикладывая к рукоятке динамометра усилие в соответствии с ТУ, определяют с большой точностью возможный люфт по градуированной шкале. С помощью этого же прибора определяют суммарные люфты в КП, раздаточных коробках и главных передачах. Смазку игольчатых подшипников карданных шарниров следует производить только соответствующими трансмиссионными маслами через специальные масленки.

Техническое обслуживание № 2.

Дополнительно к объему ТО-1, при наличии в АТП стенда для Т-М испытаний с беговыми барабанами, используя прибор КИ-8902А (рисунок 8), можно проверить карданные валы на радиальное биение.

1 -электромагнит; 2 -рукоятка; 3 -рычаг; 4 -сухарик; 5 -зажим; 6 -корпус; 7 -индикатор; 8-крышка

Рисунок 8 — Устройство для проверки биения карданных валов непосредственно на автомобиле мод. КИ-8902А

При проверке пускают двигатель автомобиля, установленного ведущими колесами на беговых барабанах, включают 1-ю передачу и поддерживают минимальную частоту вращения КВ двигателя. Прибор с электромагнитом подключают к электрической сети 12 В автомобиля и закрепляют электромагнит к одной из металлических частей снизу автомобиля так, чтобы головка индикатора находилась по центру и посередине проверяемого карданного вала. Допустимое биение труб валов у автомобилей семейства ГАЗ 1,2 мм, у ЗИЛ 0,8 мм.

Проверку карданных валов на биение можно произвести вращением трубы на призмах относительно посадочных поверхностей фланцев и подшипника промежуточной опоры для промежуточного вала (рисунок 9). Замеры выполняются индикатором, установленным на плите призм. Для промежуточного карданного вала биение по длине трубы не должно быть более 1 мм. Для заднего карданного вала эта величина не должна превышать 1,2 мм.

Рисунок 9 – Проверка биения карданного вала стрелочным индикатором

Замер индикатором радиального зазор шлицев карданного вала производится на расстоянии 75–80 мм от шлицевого конца вилки в двух перпендикулярных плоскостях.

Рисунок 10 – Замер радиального зазора шлицев карданного вал

При ТО-2, в порядке сопутствующего ремонта, можно заменять как отдельные неисправные узлы и детали, так и целиком карданные валы вместе с промежуточными опорами.

При проверке прогиба карданного вала задний мост автомобиля поднимают домкратом или другим подъемным устройством так, чтобы колеса не касались пола, а карданный вал мог свободно проворачиваться. Далее подключают электромагнит к сети постоянного тока напряжением 12 В. Далее прикладывают электромагнит к очищенной поверхности нижней полки лонжерона или кузова против места замера прогиба карданного вала, надежно закрепляют устройство на полке и включают электромагнит. Далее рукояткой 2 и зажимом 5 ослабляют осевой и телескопический зажимы и подводят к карданному валу индикатор с ножевидным наконечником так, чтобы индикатору был сообщен предварительный натяг 2-3 мм, и устанавливают индикатор на нуль. После этого зажимы затягивают, карданный вал поворачивают рукой на один оборот и по показанию индикатора определяют прогиб труб карданной передачи.

При обнаружении биения карданного вала крайне важно произвести его балансировку. Для этого на вал заднеприводного автомобиля устанавливают балансирные грузики. Определение люфтов трансмиссии переднеприводного автомобиля с помощью вышеупомянутых приборов невозможно. Для данного типа автомобилей суммарный люфт всей трансмиссии оценивается по параметру «выбег автомобиля» с применением стенда тяговых качеств. 1,2 мм.

Замер индикатором радиального зазор шлицев карданного вала производится на расстоянии 75–80 мм от шлицевого конца вилки в двух перпендикулярных плоскостях.

Техническое обслуживание агрегатов трансмиссии. Техническое обслуживание и текущий ремонт трансмиссии автомобилей Техническое обслуживание и текущий ремонт агрегатов трансмиссии

Основными агрегатами трансмиссии являются сцепление, коробка передач, задний мост (главная передача и дифференциал), карданная передача. На долю агрегатов трансмиссии приходится около 10% общего объема технических воздействий на автомобиль.

При диагностировании механизмов трансмиссии прежде всего учитывают информацию водителя о работе ее агрегатов, выбеге автомобиля, самопроизвольном выключении передач или трудностях их включения, шумах и перегревах, наблюдаемых в процессе работы автомобиля на линии. Учитывают также результаты внешнего осмотра (отсутствие подтеканий, деформаций и др.) и данные о механических потерях в трансмиссии, определяемые на стенде с беговыми барабанами.

Сцепление. Признаками неисправностей сцепления являются: пробуксовка под нагрузкой (из-за отсутствия свободного хода, ослабления нажимных пружин, замасливания фрикционных накладок или их износа); неполное выключение (из-за увеличения свободного хода, перекоса рычажков, заклинивания или коробления диска); резкое включение (в результате заедания выключающей муфты, поломки демпферных пружин, износа шлицев ступиц ведомого вала); нагрев, стуки и шумы (из-за разрушения подшипника, ослабления заклепок накладок диска, нарушения положения выключающих рычажков).

Пробуксовку сцепления проверяют на стенде с беговыми барабанами при помощи стробоскопического пистолета, На ведущих колесах автомобиля создают нагрузку при помощи нагрузочного устройства стенда и на режиме максимальной силы тяги (при скорости 50 км/ч), на прямой передаче освещают стробоскопической лампой карданный вал, При отсутствии пробуксовки сцепления карданный вал будет казаться неподвижным, поскольку он работает с коленчатым валом двигателя как одно целое. Обнаруженные неисправности механизма сцепления устраняют регулировкой свободного хода педали сцепления или ремонтом в зоне ТР.

Механизм включения диагностируют по свободному ходу педали, полноте включения сцепления, определенной легкости включения передач, отсутствию пробуксовки при передаче крутящего момента и плавности включения.

Рис. 1. Угловой люфтомер

Коробка передач и задний мост.

Признаками неисправности шестеренчатой коробки передач являются: самовыключение (из-за неполного включения шестерен, разрегулировки привода, износа подшипников, зубьев, шлицев, валов, фиксаторов); шумы при переключении (из-за неполного включения сцепления или неисправности синхронизатора); повышенный шум, вибрации, увеличение механических потерь при проверке на стенде с беговыми барабанами.

Признаками неисправностей заднего моста могут быть повышенные вибрации, шум, нагрев, люфт и увеличение механических потерь из-за износа или поломки зубьев шестерен, износа подшипников и их посадочных мест, ослабления креплений, разрегулировки зацепления зубчатых пар.

Коробку передач и задний мост автомобиля диагностируют по люфтам, вибрации и тепловому состоянию. Для диагностики по люфтам используют угловой люфтомер (рис. 30.19), позволяющий измерять люфты трансмиссии под действием заданного момента. Для выполнения этой операции затягивают ручной тормоз до конца. Зев динамометрического прибора накладывают на крестовину карданного вала у заднего моста. Затем, поворачивая рукояткой люфтомера карданный вал в одну сторону, выбирают зазор и устанавливают шкалу градуированного диска так, чтобы уровень жидкости в полукольце на диске совпал с нулевой отметкой шкалы. Поворотом люфтомера в другую сторону выбирают зазор и по изменению положения уровня жидкости определяют его. Момент силы при выборе зазора карданной передачи должен быть в пределах 20-25 Н-м.

Следующей операцией является определение углового зазора в заднем мосту. Для этого затормаживают задние колеса (ножным тормозом) и при нейтральном положении коробки передач люфтомером определяют общий люфт заднего моста.

Суммарный угловой люфт карданной передачи должен быть не более 4°, коробки передач на первой передаче — 2,5, второй -3,5, третьей -4, четвертой -6 и передаче заднего хода -2,5; заднего моста двухступенчатого -45 и одноступенчатого -35°.

Карданная передача. Признаками неисправностей карданной передачи могут быть шум, вибрация и резкие стуки в карданах, возникающие при движении автомобиля в момент перехода с одной передачи на другую и при резком увеличении частоты вращения коленчатого вала двигателя (например, при переходе от торможения двигателем к разгону).

Указанные неисправности возникают из-за значительного износа вилок кардана, игольчатых подшипников, крестовин и шлицевых соединений карданного шарнира, в результате чего нарушается балансировка карданного вала и возникают значительные ударные нагрузки на игольчатые подшипники.

Диагностирование карданной передачи выполняют с использованием люфтомера-динамометра. По люфту каждого шарнира карданного вала определяют степень износа каждого кардана и шлицевых соединений. Суммарный люфт карданного вала должен быть не более 4°, каждого ширнира — не более 1,5°. Для определения биения карданного вала необходимо установить автомобиль на осмотровой канаве, вывесить его ведущие колеса и на лонжерон рамы установить струбцину с индикаторной головкой (при диагностировании на стенде с беговыми барабанами колеса вывешивать не надо) так, чтобы измерительный стержень индикатора соприкасался с натягом 1-2 мм с серединой трубы промежуточного (основного) карданного вала. Включить первую передачу в коробке передач и пусковой рукояткой провернуть коленчатый вал (карданный вал) на один оборот. Биение карданного вала должно быть не более 0,6 мм для легковых автомобилей и не более 1,2 мм для грузовых.

Гидромеханическая коробка передач (ГМП). Признаками неисправностей гидромеханической коробки передач являются: невключение той или иной передачи при движении автомобиля из-за отказа в работе электромагнитов, заклинивания главного золотника, отказа в работе гидравлических клапанов, разрушения уплотнительных колец и сальников, разрегулировки системы автоматического управления переключения передач; рывки при переключении передач из-за разрегулировки переключателя золотников периферийных клапанов или ослабления крепления центробежного регулятора и тормоза главного золотника; несоответствие моментов переключения передач (скорости движения, на которых должны происходить переключения передач) степени открытия дроссельной заслонки двигателя из-за нарушения регулировки моментов автоматического переключения передач или неисправностей в работе силового и центробежного регуляторов (погнутость, заедание тяг и рычагов, ослабление креплений); пониженное давление масла в главной магистрали из-за износа деталей масляных насосов или чрезмерных внутренних утечек масла в передаче; повышенная температура масла на сливе из гидротрансформатора или в поддоне ГМП из-за коробления или повышенного износа дисков фрикционов.

ГМП диагностируют на посту Д-2 на силовом стенде тяговых качеств (СТК). На стенде воспроизводят необходимые контрольные режимы диагностирования ГМП — разгон, накат, торможение, установившееся движение на каждой передаче. При этом на каждом из режимов движения автомобиля при помощи специального прибора измеряют текущее значение скорости движения и фиксируют значения скоростей в моменты автоматического переключения передач.

Моменты автоматического включения той или иной передачи фиксируют при помощи электрических импульсов, поступающих от исполнительных механизмов системы автоматического управления переключением передач.

Давление масла в главной магистрали измеряют на режимах холостого хода, движения и наката при помощи установленного в кабине водителя датчика. Для измерения температуры масла в ГМП применяют быстродействующий малоинерционный теплоизмерительный прибор. Кроме того, при помощи специального щупа измеряют зазоры между концами толкателей электромагнитов и регулировочными винтами механизма управления золотниками периферийных клапанов. По результатам диагностирования выявляют потребность в регулировках по системе автоматического управления переключением передач и определяют потребность в снятии ГМП с автомобиля для ремонта.

Следует отметить, что ГМП можно использовать для определения технического состояния двигателя автомобиля, на котором она установлена как своеобразную «нагрузку», позволяющую на определенном режиме проверять его мощностные показатели.

Техническое обслуживание агрегатов трансмиссии. При ТО-1 проверяют крепление сцепления, коробки передач, карданной передачи, заднего моста и при необходимости подтягивают крепежные детали.

Свободный ход педали сцепления соответствует установленному зазору между выжимным подшипником и рычажками выключения сцепления (1,5=3 мм) и для большинства отечественных грузовых автомобилей составляет 30-SO мм, а легковых — 20-40 мм, У автомобилей семейства МАЗ свободный ход педали сцепления проверяют так же, но при спущенном воздухе из пневмоси-стемы.

У автомобилей с механическим приводом сцепления семейства ЗИЛ, ГАЗ, МАЗ, ЛАЗ регулируют свободный ход изменением длины тяги привода включения сцепления. У сцепления автомобилей с гидравлическим приводом «Волга», «Москвич», ВАЗ свободный ход педали сцепления регулируют, изменяя длину штока рабочего (исполнительного) цилиндра.

У автомобиля КамАЗ привод выключения сцепления регулируют двумя способами: регулировкой зазора между толкателем и поршнем главного цилиндра и регулировкой свободного хода рычага вилки выключения сцепления. Зазор между поршнем главного цилиндра и толкателем поршня регулируют эксцентриковым пальцем, на котором закреплен верхний конец толкателя. Этот зазор должен обеспечить перемещение педали в пределах 6=12 мм, Свободный ход рычага вилки выключения регулируют при помощи сферической гайки толкателя поршня пневмогидроуеилителя, поворачивая которую, следует установить свободный ход рычага вилки в пределах 3,7-4,7 мм. В результате свободный ход педали сцепления должен составить 30-42 мм.

Смазочные работы состоят из следующих операций, Втулки оси педели и вилки выключения сцепления автомобиля ЗИЛ-130 смазывают через пресс-масленки консистентной смазкой УС-1 до появления свежей смазки, Выжимной подшипник смазывают подвертыванием на 2=3 оборота колпачковой масленки или через две пресс-масленки солидола-нагнетателем (автомобили семейства МАЗ, КамАЗ), У автомобилей ЗИЛ-130 выжимной подшипник в процессе эксплуатации не смазывают, так как его заполняют смазкой при сборке на заводе,

Контролируют и при необходимости пополняют уровень масла в коробке передач, заднем мосту, раздаточной коробке, колесной передаче заднего моста (автомобилей семейства МАЗ и автобусов семейства ЛАЗ и ЛиАЗ).

Смазывают подшипники карданов и подшипник промежуточной опоры консистентной смазкой Литол-24 или 158 до появления смазки через специальный клапан на крестовине кардана. Проверяют состояние сальников крестовин кардана и резиновых чехлов на шлицевых соединениях.

При ТО-2 контролируют и при необходимости регулируют привод коробки передач и делителя. Прочищают сапуны коробки передач и заднего моста. Проверяют и при необходимости регулируют подшипники вала ведущей шестерни редуктора автомобиля изменением числа регулировочных шайб, обеспечивающих предварительный натяг подшипников, заменяют масло.

При СО заменяют масло в картерах агрегатов трансмиссии в соответствии с временем года. При замене масла промывают картеры трансмиссии дизельным топливом и очищают магнитные пробки.

Техническое обслуживание гидромеханической коробки передач.

При ЕО проверяют и при необходимости доливают масло в ГМП,

При ТО-1 проверяют крепление ГМП к основанию кузова, крепление масляного поддона и состояние масляных трубопроводов. Проверяют крепление электрических проводов, правильность регулировки механизма управления периферийными золотниками,

При ТО-2 проверяют крепление крышек подшипников и картера гидротрансформатора к картеру коробки передач, правильность регулировки режимов автоматического переключения передач, давление масла в системе, исправность датчика температуры масла, состояние и крепление датчика спидометра,

Текущий ремонт (ТР)

ТР выполняется по потребности и включает устранение отказов и неисправностей путем выполнения ремонтных операций с частичной или полной разборкой узлов и агрегатов автомобиля или заменой их на исправные.

Карданная и главная передачи достаточно долговечны и после регулировок на заводе в процессе эксплуатации не требуют дополнительных регулировок, лишь в редких случаях в этом есть необходимость.

ТР карданной передачи начинается с тщательной очистки и промывки ее от грязи. Затем необходимо пометить все сопрягаемые детали керном или краской в целях сохранения балансировки. Для разборки-сборки должен применяться специальный инструмент и приспособления (выколотки из мягких материалов, съемники стопорных колец, подшипников, пресс и др.). При сборке обращать особое внимание на сохранность сальников, совпадения меток, наличие заглушек в скользящих вилках и смазку деталей. Для шлицевых соединений применяют смазку Фиол-1, подшипников –Л3-31, Фиол-2У, смазку № 158. Для учета теплового расширения крестовины должны иметь осевой люфт согласно рекомендациям завода-изготовителя (ориентировочно от 0,04 до 0,2 мм). Это достигается установкой прокладок или толщиной стопорных колец подшипников крестовины. ТР главной передачи легковых автомобилей можно выполнять в тисках, а грузовых – на специальных стендах. При обнаружении повреждений на одной из деталей они меняются сопрягаемой парой (например ведущая шестерня с ведомой). После замены деталей приступают к сборке и регулировке, соединяя детали по меткам и смазывая их трансмиссионным маслом согласно карте смазки данной модели

Техническое обслуживание сцепления. При ЕО проверяют: действие сцепления при трогании автомобиля с места и переключении передач в режиме движения; уровень жидкости в бачке гидропривода сцепления.

При ТО-1 проверяют: действие привода и свободный ход педали сцепления (при необходимости устраняют неисправности в приводе сцепления и регулируют свободный ход педали сцепления); герметичность гидропривода механизма выключения сцепления (при необходимости устраняют негерметичность); крепления пневмоусилителя сцепления.

При ТО-2 проверяют и при необходимости подтягивают крепления картера сцепления и цилиндров гидравлического привода сцепления.

Диагностирование сцепления. Исправность сцепления проверяют при работающем двигателе. Выжав педаль сцепления, поочередно включают передачи. Если включение передач затруднено и сопровождается скрежетом, то сцепление полностью не выключается («ведет»). Полноту включения сцепления проверяют, затянув ручной тормоз. Затем включают высшую передачу и плавно отпускают педаль сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель при этом останавливается, то сцепление исправно. Продолжение работы двигателя указывает на неполное включение (пробуксовку) сцепления. Пробуксовка проявляется и при движении автомобиля (медленный разгон и недостаточная тяга автомобиля с номинальной мощностью двигателя). При проверке сцепления могут быть обнаружены следующие неисправности: резкое включение, чрезмерный нагрев деталей, шумы, вибрации и рывки при включении. Диагностирование сцепления может проводиться на стенде для проверки тягово-экономических показателей с помощью стробоскопического устройства.

Регулировки и ремонт сцепления. Регулировки сцепления. В процессе эксплуатации сцепление регулируют, но перед этим проверяют свободный ход педали сцепления. Для этого используют линейку с делениями и двумя движками. Один конец линейки устанавливают на пол кабины, а верхний движок совмещают с площадкой педали сцепления. Затем нажимают на педаль до момента резкого возрастания сопротивления при ее перемещении. Это положение отмечают на линейке вторым движком, и оно соответствует выборке свободного хода. Расстояние между движками на линейке и будет значением свободного хода педали сцепления.

При механическом приводе сцепления свободный ход педали регулируют изменением длины основной тяги, отворачивая или наворачивая регулировочную гайку по тяге (при отворачивании гайки свободный ход педали увеличивается, при наворачивании – уменьшается).

При гидравлическом приводе свободный ход педали сцепления складывается из свободных ходов и зазоров в механической и гидравлической частях привода. Перед регулировкой измеряют полный ход толкателя рабочего цилиндра. Если ход толкателя меньше требуемого значения, то это свидетельствует о нарушении регулировки свободного хода педали или о попадании воздуха в систему гидропривода. В этом случае необходимо прокачать гидропривод, а затем отрегулировать свободный ход педали сцепления. Гидропривод сцепления прокачивают в следующей последовательности: снимают колпачок с головки перепускного клапана на рабочем цилиндре, на клапан надевают резиновый шланг, конец которого опускают в прозрачную емкость с небольшим количеством тормозной жидкости. На резьбовой наконечник пробки главного цилиндра навертывают шланг воздушного насоса и, отвернув на пол-оборота перепускной клапан, создают насосом давление внутри главного цилиндра. Давление в системе можно создавать нажатием на педаль сцепления. В этом случае при нажатии на педаль клапан отворачивают, а при отпускании – заворачивают (это необходимо для избежания попадания воздуха в систему через клапан). Под действием давления жидкость начинает вытекать в емкость и вместе с ней выходит воздух в виде пузырьков. Как только выделение пузырьков воздуха прекращается, прокачку заканчивают, заворачивают перепускной клапан и надевают на него колпачок.

Далее проверяют и при необходимости устанавливают требуемый зазор между толкателем и поршнем главного цилиндра. Предварительная грубая установка зазора производится изменением длины тяги, окончательная регулировка – поворотом эксцентрикового болта. Оценку этой регулировки проводят по ходу педали, который должен составлять до упора толкателя в поршень 3,5…10 мм. Зазор между выжимным подшипником и отжимными рычагами устанавливают, изменяя длину толкателя рабочего цилиндра. При снятой оттяжной пружине вилки ход ее наружного конца должен быть в пределах 4…5 мм, если регулировка проведена правильно.

Неисправности сцепления, их причины и способы устранения. При интенсивной эксплуатации автомобиля могут возникнуть различные неисправности сцепления . Различают неисправности собственно сцепления и неисправности привода сцепления. К неисправностям сцепления относятся: износ и повреждения накладок ведомого диска; деформация ведомого диска; замасливание накладок ведомого диска; износ шлицев ведомого диска; износ или поломка демпферных пружин; поломка или ослабление диафрагменной пружины; износ или поломка подшипника выключения сцепления; износ поверхности маховика; износ поверхности нажимного диска; заедание вилки выключения сцепления.

К основным неисправностям механического привода сцепления относятся: заедание, удлинение или повреждение троса; повреждение рычажной системы. К основным неисправностям гидравлического привода сцепления относятся: засорение гидропривода; нарушение герметичности системы (подтекание рабочей жидкости, наличие воздуха в системе ); неисправность рабочего цилиндра (повреждение манжеты ).

Износ и поломка конструктивных элементов сцепления происходят в основном из-за нарушения правил эксплуатации автомобиля : трогание с места на высоких оборотах, нога на педали сцепления во время движения. Одной из причин поломки или износа может стать предельный срок эксплуатации элементов сцепления . В большей степени это касается ведомого диска сцепления, имеющего ограниченный ресурс. При соблюдении правил эксплуатации данный элемент исправно служит свыше 100 тыс. км пробега.

Причиной поломки сцепления может стать и низкое качество комплектующих . При покупке запасных частей предпочтение следует отдавать оригинальным деталям. Замасливание фрикционных накладок ведомого диска происходит при попадании на них масла вследствие износа или повреждения сальников двигателя или коробки передач .

Неисправности сцепления хорошо диагностируются по внешним признакам. Вместе с тем, один внешний признак может соответствовать нескольким неисправностям сцепления. Поэтому конкретные неисправности сцепления устанавливаются, как правило, при его разборке.

Характерные признаки неисправности сцепления: неполное включение (пробуксовка), неполное выключение (сцепление «ведет»), резкое включение, рывки при работе сцепления; вибрация при включении сцепления; шум при выключении сцепления.

Неполное включение сцепления характеризуется запахом от горения фрикционных накладок ведомого диска, недостаточной динамикой автомобиля, перегревом двигателя, повышенным расходом топлива. Пробуксовка сцепления может быть вызвана отсутствием свободного хода педали сцепления, износом, короблением или замасливанием фрикционных накладок ведомых дисков, поломкой или ослаблением нажимных пружин и оттяжной пружины муфты выключения сцепления.

Неполное выключение сопровождается затрудненным включением передач на работающем двигателе, шумом, треском при переключении передач, увеличением свободного хода педали сцепления. Неполное выключение сцепления возможно при увеличении свободного хода педали сцепления, короблении или перекосе дисков, заедании ведомых дисков, поломке фрикционных накладок, поломке отжимных рычагов. Кроме того, на автомобилях с гидроприводом сцепления неполное выключение сцепления может быть обусловлено попаданием воздуха в гидросистему, утечкой рабочей жидкости, разрушением резинового уплотнительного кольца толкателя поршня главного цилиндра.

Резкое включение сцепления происходит при заедании муфты выключения сцепления на ведущем валу коробки передач, потере упругости или поломке нажимных пружин, износе или задире рабочих поверхностей нажимного диска или маховика, при износе фрикционных накладок ведомого диска или ослаблении заклепок.

Нагрев деталей, шумы, вибрация и рывки происходят из-за износа, разрушения или недостаточной смазки выжимного подшипника, ослабления заклепок накладок ведомого диска, увеличенного зазора в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправностях подшипника.

В таблице 20 представлены основные признаки и соответствующие им неисправности сцепления.

Основные признаки и соответствующие им неисправности сцепления.

Диагностирование и техническое обслуживание узлов трансмиссии автомобиля

Овладеть методами диагностирования и технического обслуживания механизмов трансмиссии автомобиля.

2.1. Изучить плакаты по проведению работ, связанных с диагностированием и техническим обслуживанием механизмов трансмиссии (сцепления, коробки передач, карданной передачи и заднего моста.

2.2. Изучить устройство и принцип работы диагностических приборов, подготовить их к работе.

2.3. Проверить техническое состояние трансмиссии автомобиля, выполнить работы по техническому обслуживанию и регулировке.

2.4. Составить отчет о выполненной работе.

2.5. Подготовить ответы на контрольные вопросы.

3. Оборудование, приборы, инструменты

3.1. Автомобиль ВАЗ-2104;

3.2. Подъемник, стетоскоп, линейка;

3.3. Люфтомер КИ-4832;

3.4. Прибор КИ-8902А;

3.5. Набор гаечных ключей;

3.6. Плакаты по ТО-1 и ТО-2.

4. Общие положения

Трансмиссия автомобиля состоит из сцепления, коробки передач, карданной передачи и заднего моста.

Износ агрегатов трансмиссии зависит от режимов эксплуатации автомобиля, дорожных условий и способов (приемов) вождения автомобиля, связанных с квалификацией водителя, и в первую очередь от качества выполнения работ при ТО и ТР.

Учитывая зависимость отдорожных условий изменяется скорость движения автомобиля, периодичность пользования сцеплением и коробкой передач, нагрузка на все агрегаты. При эксплуатации в городских условиях, а также по дорогам с выбоинами, ямами быстро изнашиваются подшипник муфты выключения сцепления, ведомый диск сцепления, шестерни коробки передач.

Механизм сцепления, коробка передач и карданная передача воспринимают нагрузки, в несколько раз большие максимального крутящего момента двигателя. Это происходит при движении на первой передаче и задним ходом, а также при резком торможении двигателем с высокой скоростью движения. При этом сцепление, воспринимая эти нагрузки за счёт пробуксовки дисков, является как бы амортизатором. На шестернях коробки передач возникают значительные контактные напряжения, приводящие к разрушению шестерен, изгибу валов и разрушению подшипников. Изменение технического состояния переднего моста͵ нарушение схождения передних колес, установки шкворней приводит к износу шин и затруднениям в управлении автомобилем. Эксплуатация автомобилей с неисправными механизмами трансмиссии и ходовой части запрещена.

4.1. Основные неисправности механизмов трансмиссии

Основными агрегатами, узлами и механизмами трансмиссии автомобиля являются: сцепление; механическая коробка передач; карданная передача и задний мост (главная передача и дифференциал).

В сцеплении наиболее часто появляются следующие неисправности: нарушение регулировки привода, вызывающее неполное выключение или включение (пробуксовку) сцепления; износ фрикционных накладок ведомого диска, подшипника муфты выключения сцепления, манжеты рабочего цилиндра привода сцепления.

Неполное выключение сцепления должна быть вызвано увеличением свободного хода педали сцепления, короблением или перекосом ведомого диска, обрывом фрикционных накладок, наличием воздуха в гидравлическом приводе сцепления. Неполное включение (пробуксовка) сцепления должна быть следствием износа или замасливания фрикционных накладок дисков, отсутствия свободного хода педали сцепления, потери упругости оттяжной пружины. Резкое включение сцепления возможно при заедании ступицы ведомого диска на шлицах ведущего вала коробки передач, потере упругости пружинных пластин, износе или задире рабочих поверхностей нажимного диска или маховика.

Нагрев деталей, шум, вибрация и рывки при работе происходят при износе или недостаточном смазывании подшипника выключения сцепления, ослаблении заклепок накладок ведомого диска, увеличенном зазоре в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправности подшипника.

В механической коробке передач возникают следующие неисправности: самовыключение передач; шум; затрудненное включение передач; перегрев и вибрация.

Самопроизвольное выключение передач происходит при износе зубьев колес, потере упругости пружин фиксаторов, износе блокирующих колец синхронизатора или поломке его пружины.

Повышенный шум появляется при износе зубчатых колес, подшипников и синхронизаторов, увеличении зазора между ведущим и ведомым валами, недостаточном количестве или загрязнении смазочного материала.

Затрудненное переключение передач обусловлено износом подшипников и шлицевых соединений, деформацией рычага или вилок привода переключения передач.

Перегрев коробки передач возникает при недостаточном уровне смазочного материала, износе сальников, ослаблении крепления крышек картера коробки передач или разрушении подшипников.

В карданной передаче о появлении неисправностей свидетельствуют повышенная вибрация и стук. Вибрация появляется при ослаблении крепления деталей, деформации и неуравновешенности карданных валов. Стуки возникают при увеличении зазоров в шлицевых соединениях, между шипами крестовины и игольчатыми подшипниками, между обоймами игольчатых подшипников и отверстиями в вилках.

Для заднего моста автомобиля характерны следующие неисправности: повышенные уровни вибрации и шума; стук при трогании автомобиля с места или при резком увеличении нагрузки на автомобиль во время его движения; нагрев картера; утечка смазочного материала.

Повышенные уровни вибрации и шума в заднем мосту появляются по следующим причинам: увеличению бокового зазора в зацеплении зубчатой пары в результате износа их зубьев или подшипников; разрегулировке зацепления зубчатой пары по контакту; ослаблению затяжки подшипников; биению вала шестерни вследствие износа подшипников; наличию дефектов деталей дифференциала, проявляющихся при движении автомобиля по криволинейной траектории.

Стук при трогании автомобиля с места или резком увеличении нагрузки при движении автомобиля обусловлен: увеличением бокового зазора в зацеплении зубчатой пары главной передачи или дифференциала; износом зубьев и опорных шайб сателлитов; ослаблением крепления шестерни к чашке дифференциала; износом подшипников или нарушением их регулировки.

Нагрев картера заднего моста имеет место при нарушении регулировки подшипников и зубчатой пары.

Утечка смазочного материала из редуктора заднего моста возможна при износе уплотнительных манжет (сальников), ослаблении затяжки болтов крепления картера редуктора и заднего моста или повреждении прокладок.

4.2. Работы, выполняемые при ТО механизмов трансмиссии

При ЕО выполняют контрольно-осмотровые работы по определению технического состояния и герметичности агрегатов, узлов и механизмов трансмиссии, а также операции по проверке их работоспособности. При крайне важно сти регулируют гидромеханическую коробку передач.

При ТО-1 дополнительно к операциям ЕО выполняют работы, приведенные в табл. 1. ТО-2 предусматривает все операции ТО-1, и дополнительно выполняют работы, указанные в табл. 2.

При проведении СО помимо операций ТО-2 выполняют следующее: сезонную замену смазочного материала в агрегатах трансмиссии после их предварительной промывки; проверку исправности датчика контрольной лампы аварийного перегрева смазочного материала в гидромеханической коробке передач и температуры смазочного материала в системе автоматической передачи; при крайне важно сти утепление агрегатов трансмиссии при подготовке к зимней эксплуатации автомобилей в холодном климатическом районе.

Операции ТО-1 механизмов трансмиссии, отличные от ЕО

| Механизм трансмиссии | Проверка | Выполняемая работа |

| Сцепление | Состояния и действия оттяжной пружины. Уровня жидкости в гидроприводе выключения сцепления и герметичности гидропривода. | Регулировка свободного хода педали сцепления. Подтягивание крепления картера сцепления |

| Механическая коробка передач | Крепления коробки передач к картеру сцепления. Действия механизма переключения передач на неподвижном автомобиле. | Подтягивание крепления. Прочистка сапуна коробки передач. Подтягивание крепления коробки передач и поддона. |

| Карданная передача | Состояния карданного вала, зазора в шарнирных и шлицевых соединениях и промежуточной опоре. Крепления фланцев карданного вала, опорных пластин игольчатых подшипников и промежуточных опор. | Подтягивание крепления указанных узлов. |

| Задний мост | Герметичности соединений: состояния крепления картера редуктора, крышки картера подшипников конической шестерни, крышки колесных редукторов и фланцев полуосей | Осмотр, подтягивание крепления указанных узлов и деталей. Прочистка сапуна. |

Операции ТО-2 механизмов трансмиссии, отличные от ТО-1

| Механизм трансмиссии | Проверка | Выполняемая работа |

| Сцепление | Крепления картера сцепления. Герметичности и крепления гидропривода. Свободного и полного хода педали. Работы сцепления и усилителя привода. | Подтягивание крепления картера. Осмотр, подтягивание крепления гидропривода. Регулировка хода педали. |

| Механическаякоробка передач | Состояния и герметичности коробки передач. Действия механизма переключения передач и его привода. | Осмотр. Подтягивание крепления указанных узлов. |

| Карданная передача | Зазора в шарнирных и шлицевых соединениях, а также в промежуточной опоре. | Замена дефектных деталей |

| Задний мост | Крепления гайки фланца шестерни главной передачи. Крепления фланцев полуосей. | Контроль крепления гайки фланца шестерни главной передачи при снятом карданном вале. Подтягивание крепления фланцев полуосей |

Работу коробки передач проверяют на ходу автомобиля, внешним осмотром и в процессе диагностирования. При диагностировании коробки передач определяют угловой зазор в зацеплении шестерен, фиксируемый на вторичном валу. У новых обкатанных автомобилей угловой зазор на различных передачах в коробке составляет 2,5-6° (наибольший на прямой передаче). Предельные значения – от 5 до 15°.

Основные неисправности карданной передачи (ШРУСов) заключаются в ослаблении крепления карданных валов, износе шеек, подшипников, крестовин карданных шарниров и шлицевых соединений карданных валов ШРУСов. Характерным признаком неисправностей карданной передачи является появление стуков, хорошо прослушиваемых при резком изменении режима движения автомобиля и трогании автомобиля с места͵ треска при повороте с увеличением крутящего момента.

Зазоры, которые появляются в результате износа карданных передач, определяются или покачиванием карданного вала (ШРУСов) (без количественных результатов), или измерением в градусах. Значительные зазоры в сочленениях деталей карданной передачи приводят к стукам. Суммарный угловой зазор карданной передачи должен быть не более 2°.

Серьезной неисправностью карданной передачи является биение карданного вала (ШРУСов), ĸᴏᴛᴏᴩᴏᴇ должна быть вызвано как его погнутостью, так и износом шлицевого соединения. Обе причины приводят к дисбалансу вала. Биение карданного вала должно быть не более 2 мм.

Основные неисправности главной передачи заключаются в нарушении зацепления ведущей и ведомой шестерен, износе зубьев, подшипников, поломке деталей, ослаблении креплений. Шум шестерен при движении автомобиля со скоростью 30-60 км/ч под действием тяговой силы, создаваемой двигателем (а не накатом), свидетельствует о неправильном зацеплении шестерен (пятно контакта смещается в сторону широкой части зубьев ведомой шестерни). Шум шестерен при торможении двигателем свидетельствует о смещении пятна контакта зацепления в сторону узкой части зубьев ведомой шестерни.

Суммарный угловой зазор главной передачи должен быть не более 4,5°.

5. Правила техники безопасности

5.1. Подъем автомобиля на подъемнике осуществляет только учебный мастер или преподаватель.

5.2. Диагностика и техническое обслуживание автомобиля выполняется в присутствии учебного мастера или преподавателя.

5.3. Все работы выполняются при неработающем двигателе.

6. Назначение, устройство и принцип работы оборудования

6.1. Люфтомер КИ-4832

Люфтомер угловой КИ-4832 (рис. 1) позволяет определять угловой зазор в трансмиссии автомобиля и ее отдельных агрегатах. Люфтомер состоит из динамометрической рукоятки, захвата для установки на вилке карданного шарнира заднеприводного автомобиля и измерительного диска. Измерительный диск, подвижный на оси, градуирован в градусах с пределами измерений ±90° и ценой деления шкалы 0,5°. На диске имеется герметичное кольцо из прозрачного материала, в ĸᴏᴛᴏᴩᴏᴇ до половины его объёма залита подкрашенная жидкость.

В рабочем положении, когда устройство закреплено захватом на задней вилке карданного шарнира автомобиля, жидкость в кольце занимает всю нижнюю половину кольца и служит в качестве уровня, по отношению к которому отсчитывается угол поворота карданного вала вместе с градуированным диском.

Рис. 1. Люфтомер угловой КИ-4832:

1 – губки зажима; 2 – рычаг; 3 – градуированный диск; 4 – полукольцо с жидкостью;

5 – стрелка; 6 – шкала динамометрической рукоятки; 7 – рукоятка

Угловой зазор в агрегатах трансмиссии измеряют при неработающем двигателе. Операции по измерению люфтов в трансмиссии целесообразно начинать с определения суммарного углового зазора карданной передачи. Для этого следует затянуть стояночный тормоз до упора, рычаг коробки перемены передач перевести в нейтральное положение и установить устройство на заднюю вилку карданного шарнира.

Затем, поворачивая устройством карданный вал в одну сторону, выбрать зазор и установить шкалу градуированного диска так, чтобы уровень жидкости в кольце на диске совпал с нулевой отметкой шкалы. Поворотом устройства в другую сторону выбрать зазор и по уровню жидкости определить его. Момент силы при выборе зазора карданной передачи должен быть в пределах 15-20 Н ∙ м.

Второй операцией будет определение угловых зазоров в зацеплении шестерен всех передач в коробке передач. Для этого водитель автомобиля или слесарь-диагност по требованию мастера-диагноста поочередно включает передачи в коробке, а последний измеряет устройством зазоры. Зазор, измеряемый устройством, состоит из зазора карданной передачи (ранее измеренного) и зазора одной из передач коробки передач. Следовательно, зазор в передачах коробки будет меньше на угловой зазор карданной передачи.

Третьей операцией будет определение зазора главной передачи ведущего моста. Перед этим следует вывесить и затормозить задний мост автомобиля. Выполнить операции по определению зазора карданной передачи при нейтральном положении шестерен в коробке передач.

6.2. Прибор КИ-8902А

Приспособление (рис. 2) предназначено для проверки биений карданных валов. Корпус 6 устройства устанавливается на рычаге в сборе 3 свободно. Он может перемещаться в осевом направлении в пределах 100 мм. В заданном положении корпус 6 фиксируется зажимом 5 и сухариком 4 .

При проверке прогиба карданного вала задний мост автомобиля поднимают домкратом или другим подъемным устройством так, чтобы колеса не касались пола, а карданный вал мог свободно проворачиваться. Далее подключают электромагнит к сети постоянного тока напряжением 12 В. Далее прикладывают электромагнит к очищенной поверхности нижней полки лонжерона или кузова против места замера прогиба карданного вала, надежно закрепляют устройство на полке и включают электромагнит. Далее рукояткой 2 и зажимом 5 ослабляют осевой и телескопический зажимы и подводят к карданному валу индикатор с ножевидным наконечником так, чтобы индикатору был сообщен предварительный натяг 2-3 мм, и устанавливают индикатор на нуль. После этого зажимы затягивают, карданный вал поворачивают рукой на один оборот и по показанию индикатора определяют прогиб труб карданной передачи.

При обнаружении биения карданного вала крайне важно произвести его балансировку. Для этого на вал заднеприводного автомобиля устанавливают балансирные грузики. Определение люфтов трансмиссии переднеприводного автомобиля с помощью вышеупомянутых приборов невозможно. Для данного типа автомобилей суммарный люфт всей трансмиссии оценивается по параметру ʼʼвыбег автомобиляʼʼ с применением стенда тяговых качеств.

Рис. 2. Устройство КИ-8902А:

1 – электромагнит, 2 – рукоятка, 3 – рычаг, 4 – сухарик, 5 – зажим, 6 – корпус,

7 – индикатор, 8 – крышка

7. Порядок и последовательность выполнения работы

7.1. Выполнить диагностику и техническое обслуживание сцепления.

7.1.1. Проверить герметичность привода сцепления.

7.1.2. Установить зазор 0,1-0,5 мм между толкателем и поршнем главного цилиндра (рис. 3). Этот зазор, необходимый для полного выключения сцепления, регулируется ограничителем 14 педали сцепления. Зазор определяется свободным ходом педали, равным 0,4-2 мм.

7.1.3. Свободный ход толкателя вилки выключения сцепления, равный 4-5 мм, регулируется гайкой 5 , которая фиксируется контргайкой 6 .

7.1.4. После выполнения указанных регулировок свободный ход педали сцепления до начала выключения сцепления должен составлять 25-35 мм.

7.1.5. Перед прокачкой гидропривода сцепления проверяют уровень жидкости в бачке, при крайне важно сти жидкость доливают. Надевают на головку штуцера 4 рабочего цилиндра шланг, нижний конец которого погружают в сосуд с жидкостью, применяемой для гидропривода. Резко нажимают 3-5 раз на педаль сцепления с интервалами 2-3 с и, удерживая педаль в нажатом положении, отвертывают на 1/2-3/4 оборота штуцер 4 , вытесняя нажатием на педаль находящуюся в приводе жидкость вместе с воздухом через шланг в сосуде. После того как педаль достигнет крайнего переднего положения и истечение жидкости через шланг прекратится, заворачивают штуцер до отказа.

Рис. 3. Педаль и главный цилиндр привода сцепления:

1 – корпус главного цилиндра; 2 – перепускное (компенсационное) отверстие; 3 – прокладка

штуцера; 4 – штуцер; 5 – стопорная пружинная шайба; 6 – поршень главного цилиндра;

7 – уплотнительное кольцо; 8 – поршень толкателя; 9 – крючок; 10 – ось педалей; 11 – кронштейн педалей сцепления и тормоза; 12 – пружина сервопривода педали сцепления; 13 – оттяжная

пружина педали сцепления; 14 – ограничитель хода педали сцепления; 15 – педаль сцепления;

16 – толкатель поршня; 17 – защитный колпачок; 18 – стопорное кольцо; 19 – впускное отверстие; 20 – уплотнительное кольцо (кольцевой клапан); 21 – перепускное отверстие поршня;

22 – рабочая полость цилиндра; 23 – пружина; 24 – прокладка; 25 – пробка

Указанную операцию повторяют до полного выхода пузырьков воздуха и, удерживая педаль нажатой, заворачивают штуцер до отказа, снимают шланг и надевают колпачок штуцера.

При прокачке следят, чтобы уровень жидкости в бачке был выше отверстия для трубки, идущей к главному цилиндру, а конец шланга для прокачки был постоянно погружен в жидкость.

В случае если, несмотря на продолжительную прокачку, из шланга выходят пузырьки воздуха, то проверяют надежность крепления соединений, выясняют, нет ли на трубках трещин или подтекания в соединениях со штуцерами. Возможно проникновение воздуха через неисправные уплотнительные кольца главного или рабочего цилиндра.

7.2. Диагностирование и техническое обслуживание коробки передач

7.2.1. Проверить крепление коробки передач к картеру сцепления.

7.2.2. Выполнить проверку герметичности и уровня масла в коробке передач.

7.2.3. Проверить действия механизма переключения передач на неподвижном автомобиле.

7.2.4. Послушать с помощью стетоскопа работу коробки передач на наличие посторонних стуков и шумов.

7.2.5. Проверить угловой зазор в зацеплении при помощи углового люфтомера КИ-4832.

7.2.6. Прочистить сапун коробки передач.

7.3. Диагностирование и техническое обслуживание карданной передачи

7.3.1. Проверить уровень шума, стук и повышенную вибрацию в карданной передаче.

7.3.2. Проверить биение карданной передачи при помощи прибора КИ-8902А.

7.3.3. Проверить и подтянуть болты и гайки крепления фланцев карданных шарниров и промежуточной опоры.

7.4. Диагностирование и техническое обслуживание заднего моста.

7.4.1. Выполнить проверку герметичности и уровня масла в картере заднего моста.

7.4.2. Послушать с помощью стетоскопа работу заднего моста на наличие посторонних стуков и шумов.

7.4.3. Прочистить сапун.

8. Указания к оформлению отчета

8.1. В отчете отразить: название лабораторной работы, цель, задание, использованное оборудование.

8.2. Кратко описать устройство и принцип работы приборов КИ-4832 и КИ-8902А.

8.3. Выполнить все операции, предусмотренные подразделами 7.1-7.3, полученные результаты замеров и наблюдений записать в отчет по форме табл. 3.

8.4. Провести анализ результатов замеров и наблюдений и представить в отчете заключение по пп. 7.1-7.3.

8.5. Подготовить ответы на контрольные вопросы.

Протокол диагностики трансмиссии автомобиля ВАЗ-2104

9. Контрольные вопросы

9.1. Какие неисправности бывают у сцепления и как их устранить?

9.2. В чем заключается диагностика и техническое обслуживание сцепления автомобиля ВАЗ-2104?

9.3. Какие неисправности бывают у механической коробки передач и как их устранить?

9.4. В чем заключаются диагностика и техническое обслуживание коробки передач автомобиля ВАЗ-2104?

9.5. Как замерить угловой зазор в трансмиссии?

9.6. Какие неисправности бывают у карданной передачи и как их устранить?

9.7. В чем заключается диагностика и техническое обслуживание карданной передачи автомобиля ВАЗ-2104?

9.8. Как замерить биение карданных валов?

9.9. Какие неисправности бывают у заднего моста и как их устранить?

9.10. В чем заключается диагностика и техническое обслуживание заднего моста автомобиля ВАЗ-2104?

Лабораторная работа № 6

Диагностирование и техническое обслуживание узлов трансмиссии автомобиля — понятие и виды. Классификация и особенности категории «Диагностирование и техническое обслуживание узлов трансмиссии автомобиля» 2017, 2018.

ОСНОВНЫЕ НЕИСПРАВНОСТИ МЕХАНИЗМА СЦЕПЛЕНИЯ

По техническим условиям сцепление во включенном состоянии (педаль отпущена) должно полностью передавать крутящий момент от двигателя на трансмиссию за счет силы трения между фрикционными накладками ведомого диска и маховиком, и наоборот — при выключении сцепления (педаль нажата до конца), двигатель должен полностью отключаться от ведущего вала КПП в момент переключения передач и для получения свободного хода, а также должно предохранять узлы и агрегаты трансмиссии от перегрузок за счет возможности «пробуксовки» в узле трения механизма сцепления автомобиля.

НЕПОЛНОЕ ВКЛЮЧЕНИЕ СЦЕПЛЕНИЯ (сцепление пробуксовывает) — педаль отпущена. При этом наблюдается потеря мощности автомобиля (особенно заметно при подъеме в гору), возможен специфический запах «горелых» фрикционных накладок.

- слишком мал или полностью отсутствует зазор между выжимным подшипником и концами нажимных рычагов. То же самое можно сказать о свободном ходе педали сцепления, т.к. он полностью зависит от зазоров в приводе механизма сцепления. По техническим условиям между подшипником муфты выключения сцепления и концами нажимных (оттяжных) рычагов (в некоторых моделях упорным кольцом — пятой) должен быть зазор в пределах 1,5-4 мм, чему соответствует свободный ход педали сцепления легковых автомобилей в 28-42 мм и грузовых в 32-50 мм. В ходе эксплуатации фрикционные накладки истераются и ведомый диск становится тоньше, нажимной диск займет новое положение, ближе к маховику, а концы нажимных рычагов, шарнирно соединенные с ушками нажимного диска, за счет рычажной системы отойдут назад к выжимному подшипнику — зазор между ними уменьшится или полностью исчезнет, концы рычагов упрутся в выжимной подшипник и сцепление начнет пробуксовывать;