Сварка в кузовном ремонте

Чем лучше варить кузов автомобиля

Кузов автомобиля постоянно подвергается разрушающему действию влаги, грязи, химикатов, которыми зимой посыпают дороги. Проблема усугубляется вибрационными нагрузками. Поэтому даже при тщательном уходе неизбежно появление трещин и дыр, проеденных коррозией. Выход один — сварка автомобиля. Однако это не означает что нужно обращаться в автомастерскую. Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Особенности сварки кузова автомобиля

Для кузовного ремонта машины потребуется качественное сварочное оборудование. Работа производится в помещении, где есть возможность подключения к электросети энергоемкого оборудования. Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Крылья, пороги чаще всего ремонтируются точечной сваркой. Соединение внахлест используется для восстановления целостности силовых элементов. Сварка встык применяется при замене поврежденных элементов.

Какой сваркой лучше варить кузов автомобиля

Если есть простой сварочный аппарат, ремонт выполняется вручную обычными электродами. Однако наложенные швы получаются грубыми и высока вероятность прожога тонкого металла. Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Качественная сварка кузова автомобиля производится полуавтоматом. С его помощью даже новичок соединит металл толщиной 0,8 мм без риска прожигания. Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

- надежно ли закреплен электрод;

- нет ли поврежденной изоляции на кабеле и держателе;

- прочность закрепления кабеля;

- исправность заземления аппарата.

Как варить кузов автомобиля полуавтоматом

Для сварки кузова полуавтоматом нужно приготовить проволоку диаметром 1 мм, покрытой медью, наждачную крупнозернистую бумагу, понижающий давление редуктор, баллон с углекислым газом на 20литров. Работа выполняется в следующей последовательности:

- Зачищенные наждачной бумагой ремонтируемые участки плотно прижимаются друг к другу. Возможно применение струбцин, болтовых соединений, саморезов.

- На передней панели аппарата переключателями выставляется величина сварочного тока, скорость подачи проволоки.

- На газовый баллон устанавливается редуктор и соединяется шлангом с горелкой.

- Сопло пассатижами свинчивается с горелки, снимается наконечник.

- Бобина с проволокой вставляется в аппарат. Ее конец на 15 — 20 см вводится в подающий канал.

- На проволоку надевается наконечник, устанавливается сопло.

- Переключателями устанавливается полярность тока так, чтобы держатель был подключен к плюсу, а горелка к минусу. Для проволоки без покрытия полярность меняется на противоположную.

- После подключения аппарата к электросети, держатель с горелкой подносится к ремонтируемому месту. При нажатии кнопки на держателе включается подача проволоки и углекислого газа.

- Чтобы заварить длинный шов и не перегреть место соединения детали сначала прихватываются в 3 — 4 местах. Затем с промежутком 7 — 10 см накладываются стежки длиной 2 — 4 см.

- После пятиминутного перерыва, когда швы остынут, провариваются промежутки между ними.

Сварка кузова автомобиля электродом

Сварка кузовных элементов (кузовщина) электродами выбирается, когда нет высоких требований к эстетике швов. Для создания прочного соединения необходимо правильно подбирать тип электродов в соответствии с маркой стали. Для сварки лучше использовать инвертор, так как у него нет проблем с зажиганием и поддержанием дуги. Поэтому качество швов мало зависит от уровня мастерства.

Чтобы не было температурных деформаций варить кузов автомобиля нужно поэтапно:

- сначала прихватка;

- затем накладка стежков длиной по 2 см с интервалом 6 см;

- заключительная проварка периметра.

Между этапами делаются перерывы, дожидаясь полного остывания. При сварке толстого металла может потребоваться несколько часов. Принудительное охлаждение недопустимо, так как вызывает деформацию металла.

Чем обработать кузов после сварки

После окончания ремонта нужно обязательно очистить сварочные швы от шлака, так как под ним металл быстро окисляется. На скрытых от взгляда участках достаточно щетки по металлу. В открытых местах обработку кузова после сварки производят болгаркой со шлифовальным кругом или лепестковой насадкой. Для зачистки труднодоступных швов применяется шлифовальная машинка с борфрезой.

Зачищенные поверхности обезжириваются ацетоном или бензином, затем обрабатываются антикоррозийным составом либо кислотным грунтом. Для защиты против коррозии используется эпоксидная шпатлевка. Благодаря плотной структуре она надежно защищает поверхность металла от контакта с влагой и воздухом и используется в качестве выравнивающего слоя.

После нанесения тонкого первого слоя его оставляют на день для просушки. Нельзя для ускорения применять фен, поскольку после высыхания верхнего слоя шпатлевка внутри останется сырой, так как влаге некуда испаряться. Затем для придания поверхности шероховатости с помощью 120-й наждачной бумаги наносятся риски. После наложения 2 — 3 слоев производится подготовка к окрашиванию.

Для защиты невидимых снаружи швов на легкодоступных участках используется автомобильный шовный герметик. Его при необходимости разглаживают шпателем и красят. В труднодоступные места герметик подается с помощью пневматического распылителя через пластиковую трубку.

Полезные советы при сварке кузова авто своими руками

В зависимости от обширности и характера повреждений ремонт кузова бывает локальным и капитальным. В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

Для заплат, устанавливаемых в незаметных местах, можно выбирать любое железо, лишь бы оно совпадало по толщине и обладало достаточной прочностью. На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

Закончив сварку авто и обработав швы с наружной стороны большинство автолюбителей забывают об их обратной стороне. Поэтому неудивительно, что уже через год сквозь краску проступает коррозия и приходится начинать все сначала. При свободном доступе к обеим сторонам проблем с обработкой нет. В случае, когда обратная сторона шва расположена в закрытой полости, рекомендуется просверлить в ней отверстие. Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Несмотря на кажущуюся сложность, кузовной ремонт автомобиля электросваркой доступен даже новичкам. При недостатке опыта его можно наработать, тренируясь на ненужных обрезках металла. На первых порах в качестве третьей руки желательно привлечь помощника. Во избежание ожогов работа должна выполняться в одежде, не имеющей карманов и складок, в которых могут застревать брызги расплавленного металла. На месте проведения ремонта должен быть огнетушитель.

Технология сварки кузова автомобиля своими руками

Здравствуйте, дорогие друзья! Думаю, у многих из вас есть хотя бы небольшой опыт работы со сварочным аппаратом. Но при этом самостоятельная сварка кузова автомобиля для большинства считается невыполнимой и непосильной задачей. Не стоит делать поспешных выводов.

Если грамотно подойти к вопросу, определить, какой лучше использовать аппарат, каким образом выглядит правильная технология работы своими руками при ремонте кузова, можно справиться с этим делом, и добиться весьма неплохого результата.

Да, если вы новичок, то браться за ремонт серьезно поврежденного автомобиля своими руками не стоит. Изначально, когда отсутствуют навыки и опыт, проводится обычная заделка дыр или перекрываются небольшие отверстия, полученные в результате ДТП, столкновения или из-за воздействия коррозии.

Сегодня поговорим с вами о том, как варить кузов, чем лучше пользоваться и почему обычным электродом качественно сварить автомобильный кузов у вас не получится. Вы же делитесь своим личным опытом, наблюдениями и дополняйте меня, если будет что добавить.

Как выбрать аппарат

Задав этот вопрос специалистам в сфере кузовной сварки, большинство из них быстро ответит на этот вопрос, даже не задумываясь. И ошибочно считать, что тут подойдет оборудование электродного типа.

Мастера в большинстве случаев пользуются полуавтоматом углекислотного типа или же инвертором. А вот электродом в такой ситуации не поможешь.

Электродные устройства вовсе не советуют применять, когда речь идет о сварке кузова. На то есть несколько причин:

- Такие аппараты не способны создавать качественные швы при обработке автомобильного металла;

- Крупные размеры оборудования мешают автомобилисту добраться до труднодоступных мест, либо из-за дискомфорта не удается качественно пройтись сваркой;

- Такая контактная технология существенно повышает вероятность того, что кузов прожжется насквозь. Это обусловлено использованием переменного тока.

Точечная обработка, выполненная инвертором или углекислотным аппаратом, имеет свои характерные особенности при работе с автокузовом.

Обязательным условием успешного ремонта является подготовка машины, организация рабочего места и знание техники безопасности. Плюс самостоятельно кузов лучше не варить. В таком деле просто необходима вторая пара рук.

Углекислотные устройства

Самый популярный и универсальный сварочный аппарат, в работе которого используется специальная проволока. С помощью полуавтоматов осуществляется варка металла, толщина которого варьируется от 0,8 до 6 миллиметров.

Используя такой тип устройства, вы сможете залатать дыры на кузове, переварить лонжероны и пороги, а также выправить образовавшиеся вмятины. Как показывает практика, полуавтоматы углекислотного типа получили наиболее широкое применение при работе с автокузовами, которые имеют сравнительно низкую долговечность. Это применительно к недорогим машинам. Принцип работы заключается в подаче на точку сварки двуокиси углерода. Путем вытеснения воздушной смеси образуется углекислотная среда. Это позволяет обеспечить защиту металла от окислительных процессов. В ходе работы металл начинает плавиться, и элементы прочно соединяются между собой.

Одним из главных плюсов полуавтомата называют возможность сварки любых металлов, включая цветные. Но если требуется сварить детали на основе нержавеющей стали или алюминия, тогда двуокись заменяется аргоном.

Чтобы создать прочный шов, важно придерживаться правил сварки. Стежки наносятся длиной около 2 см, соблюдая интервал 5 мм.

При этом полуавтоматы являются стационарными устройствами. Это связано с внушительной массой оборудования и солидными размерами девайса. Но в вопросе выполнения кузовного ремонта это не играет ключевой роли. У вас наверняка найдется достаточно места в собственном гараже, чтобы разместить там аппарат для сварки. В остальном же такой тип устройства обладает преимущественно сильными сторонами, по многим параметрам опережая своих условных конкурентов.

Но некоторых смущает цена и та же массивность. Потому они отдают предпочтение инверторным сварочным устройствам. О них расскажу отдельно.

Инверторы

Такие устройства помогают ускорить процесс выполнения сварочных кузовных работ. Функционирует приспособление в условиях высокочастотного тока до 2000 Гц. К преимуществам можно смело отнести компактные размеры, высокую скорость работы и возможность выполнять сварку, даже если напряжение в сети понижено.

В случае с самостоятельной сваркой предпочтение новичкам стоит отдавать именно инверторам, поскольку они намного проще в работе, требуют меньше навыков и не нуждаются в наличии у человека определенной квалификации. Если вы только постигаете азы сварки, работая с собственным автомобилем, лучше всего брать инвертор. Но у него есть и свои недостатки. Проявляются они в солидном ценнике, высокой чувствительности к пыли, а также невозможности сварить металл, толщина которого превышает 3 миллиметра.

Выбор остается за вами. Не обязательно покупать оборудование. Сейчас распространена практика аренды. Либо спросите у друзей и знакомых.

Делаем своими руками

Если вы хотите взяться за ремонт кузова своими руками, вам потребуются базовые навыки и непосредственно сам аппарат для сварки. Не секрет, что лучшим решением будет замена кузова, а не его ремонт. Но порой иных вариантов нет.

Предлагая рассмотреть процесс на примере использования полуавтомата. Все же это более подходящий вариант для работы именно с автомобильным кузовом.

Прежде чем включать аппарат, подготовьте машину и оборудование. Суть подготовки кузова заключается в очистке металла на участке обработки от старой краски, следов ржавчины и всевозможных загрязнений. Всего этого быть там не должно. После чего готовится уже само оборудование. Сначала проверяется электросеть на ее нагрузочную способность. Вы должны быть уверены, что электросеть выдержит нагрузку, у вас не повыбивает пробки или автоматы во всем автокооперативе. Потом аппарат нужно зарядить специальной проволокой. Далее нужно завести конец сварочной проволоки примерно на 10-20 см в канал подачи, все зафиксировать.

Остается лишь включить девайс в сеть, после чего начнется подача газа, проволоки и тока. Не забудьте надеть на проволоку наконечник из меди, а также правильно установить газовое сопло.

Выполнение сварочных процедур

У кузова автомобиля есть ряд слабых мест, которые чаще всего повреждаются или подвергаются воздействию коррозии. Но у каждого свой фронт работ.

Обычной практикой считается сварка днища. Его обычно варят с двух сторон. Но не забывайте о важности соблюдения температурного режима. Это требуется для сохранения структуры шва и нейтрализации пагубного воздействия сварочного девайса на сам металл кузова.

Выполняя заплаты для днища автокузова, обычно применяют листы металла. Заплатки из тонкого металла, менее 1,5 мм, использовать не стоит. Обычно берут заплатку толщиной 1,5-2 мм. Более тонкие листы не обладают нужной надежностью, и более толстые тяжелее обрабатывать.

В случае со сваркой нельзя спешить. Не позволяйте металлу перегреваться, иначе прочность шва окажется чрезмерно низкой. В итоге результат некачественной работы очень скоро даст о себе знать.

Когда сварка выполнена, обработанные участки обтачиваются по мере необходимости, покрываются грунтовкой, закрашиваются. Все тонкости я назвать не могу, потому дополнительно посмотрите видео.

Углекислотные полуавтоматы хорошо себя проявляют в вопросах сварки не только автокузова, но также и глушителей и самих двигателей. Если хотите варить на моторе, обязательно применяйте аргон. С его помощью варят нержавейку, чугун, алюминий и обычную сталь, поскольку именно эти металлы чаще всего применяются при создании двигателей. Глушители переваривают так же, как и в случае с днищем. То есть требуется накладывать заплатку из металла.

Далеко не всегда применение защиты кузова от царапин и сколов позволяет предотвратить более серьезные повреждения, требующие дальнейших сварочных работ.

Если вам интересно, советую дополнительно почитать о самостоятельной полировке кузова , а также о применении гидрофобного покрытия , что наверняка пригодится после восстановления авто.

Всем спасибо за внимание! Подписывайтесь, оставляйте комментарии, задавайте свои вопросы и делитесь личными историями!

(1 оценок, среднее: 5,00 из 5)

Сварочные работы

Сварочные работы в автосервисе: ремонт кузова, глушителя, дисков

В ArtGalleryAuto для сварки автомобиля используются профессиональные аппараты нескольких типов:

- Для аргонодуговой сварки (TIG). Применяется в работе с нержавейкой, цветными сплавами.

- Полуавтомат (MIG/MAG). Классический вариант для выполнения стандартных работ: проварки кузова, работы с глушителем, восстановления креплений, кронштейнов.

- Точечная сварка (споттер). Используется для повторения «заводских» соединений кузовных элементов, листовых материалов. Споттеры часто используются при рихтовке («обратный молоток»).

Сварка BMW, Audi, Mercedes-Benz, Jaguar, Land Rover, Porsche и других автомобилей проводится с точным соблюдением технологии и учетом ограничений. При ремонте исключены работы, которые влияют на жесткость конструкции (например, устранение трещин и разрывов рамы). В остальных случаях в сервисном центре ArtGalleryAuto можно выполнить любую сварку авто, на которую способна современная техника.

Когда требуется сварка автомобиля

- Кузовной ремонт. Технология используется для рихтовки, восстановления поверхностей, крепежных элементов, ребер жесткости, замены деталей.

- Устранение коррозии. Аппаратом удаляют пораженные участки, проваривают днище.

- Ремонт глушителя. Устранение сквозных дефектов, замена резонатора, катализатора, трубопровода.

- Исправление некоторых повреждений литых дисков.

- Ремонт корпусов ДВС, КПП, радиаторов и прочих агрегатов.

Технология проведения сварочных работ

Возможность применения сварки для ремонта и вид оборудования подбираются после оценки повреждений. Инженер осматривает автомобиль, проверяет состояние смежных деталей, предлагает варианты восстановления. В некоторых случаях термическое соединение не требуется или нарушает прочность конструкции — тогда ремонт проводится другим способом.

Порядок выполнения сварочных работ:

- Осмотр поврежденного элемента и выбор технологии.

- Зачистка лакокрасочного покрытия, подготовка поверхности. При работах с агрегатами — демонтаж и установка на стенде.

- Отключение электрооборудования.

- Сварка авто.

- Удаление неровностей, шлифовка, подготовка к покраске (для деталей кузова).

После выполнения работ механики устанавливают детали на место, отправляют автомобиль в покрасочный бокс (если проводилась сварка кузова), проводят шиномонтаж и балансировку (при ремонте литого диска), монтируют агрегаты.

Преимущества обращения в ArtGalleryAuto

Кроме профессиональных аппаратов в сервисном центре имеется все оборудование для обслуживания и ремонта Land Rover, BMW, Mercedes-Benz, Audi, Jaguar, Porsche и других автомобилей.

Перед обработкой возможно исправление геометрии кузова на стапеле, рихтовка. Подготовка и правильное расположение деталей помогают точно выполнить соединение, не нарушая характеристик а/м.

Сварщики с десятилетним опытом ремонта престижных европейских автомобилей — сотрудники умеют работать с дорогой техникой. Кроме практического опыта все рабочие сервисного центра регулярно проходят обучение на спецкурсах производителей а/м.

После устранения трещин на корпусах агрегатов проводится ремонт на узкоспециализированных стендах. На оборудовании ArtGalleryAuto возможно полное восстановление любых деталей и систем автомобиля, устранение повреждений и следов ремонта.

Как записаться на сварку

Выберите в Личном кабинете тип работ, укажите подробности и замечания для мастера в комментариях, зарезервируйте время. Обычно сварка авто — только один из этапов работ и для восстановления понадобится кузовной, агрегатный ремонт, замена деталей, рихтовка, покраска. Проконсультируйтесь с мастером ArtGalleryAuto по телефону или приезжайте в сервисный центр, уточните последовательность, сроки, стоимость и запишитесь на сварку.

Сварка кузовных деталей

Многие повреждения кузовов устраняют, используя газовую, ручную электродуговую, полуавтоматическую электродуговую в среде защитного углекислого газа, контактно-точечную и аргонно-дуговую сварку.

Газовая сварка применяется при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций. Недостатки газовой сварки – значительные коробления свариваемых деталей, их перегрев и трудоемкость доводки поверхности.

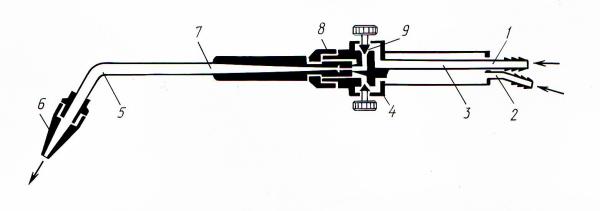

При газовой сварке используется газовая горелка, в которой смешиваются в определенных пропорциях кислород и ацетилен, давая при воспламенении пламя высокой температуры. Оба газа поступают по шлангам от газовых баллонов через редукторы, снижающие давление. Инжекторная горелка работает следующим образом. При открытии вентиля 9 для зажигания пламени кислород под давлением 50 …400 кПа (в зависимости от типа горелки) через трубку 3 и осевой канал инжектора с большой скоростью подается в смесительную камеру, создавая разряжение в канале. Благодаря этому горючее, поступающее к ниппелю под относительно малым давлением, подсасывается (инжектируется) в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями, выходит из горелки через мундштук и поджигается.

Рис. Газовая горелка:

1 – ниппель подачи кислорода; 2 – ниппель подачи горючего; 3 – трубка; 4 – корпус горелки; 5 – наконечник; 6 – мундштук; 7 – смесительная камера; 8 – инжектор; 9 – кислородный вентиль

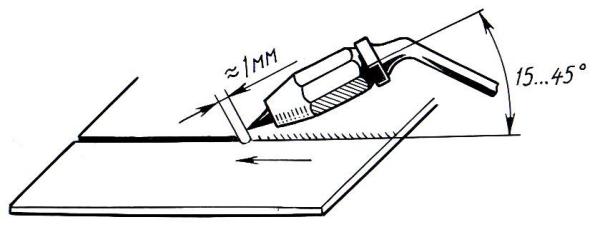

Пламя направляется на свариваемый участок. когда металл плавится, к нему подносится стальной пруток, конец которого также расплавляется. С помощью прутка достигается необходимая толщина соединения в месте сварки. В процессе сварки газовую горелку передвигают вдоль обрабатываемой поверхности и одновременно подают пруток. Горелку располагают под наклоном вдоль оси сварного шва таким образом, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла. Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки. Сварку выполняют сплошным или точечным швом. Сварку точечным швом используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок.

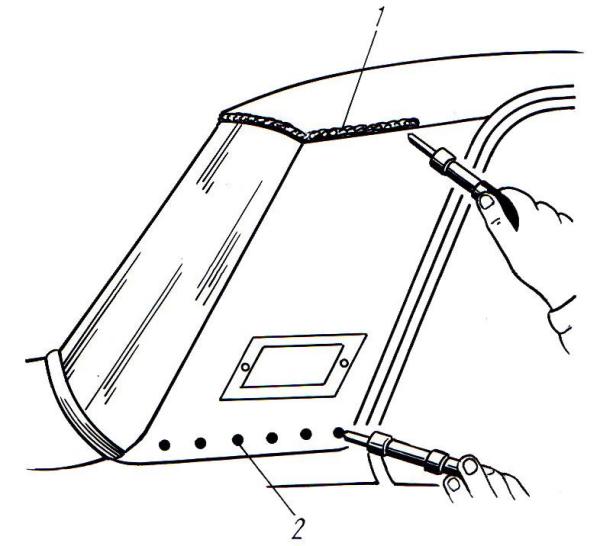

Рис. Положение сопла горелки относительно сварного шва

Ручная электродуговая сварка широкого применения при ремонте кузовов легковых автомобилей не находит, так как получить качественный сварной шов при соединении стальных листов толщиной 0,7…1,0 мм не представляется возможным. Однако для некоторых силовых элементов основания кузова с толщиной металла более 1 мм этот вид сварки может использоваться.

Электродуговая сварка более доступна из-за простоты процесса и оборудования и дешевле газовой. Кроме того, она вызывает незначительные коробления свариваемого металла, причем только в зоне сварного шва.

Качество сварного шва определяется диаметром электрода и силой тока, которые выбирают в зависимости от толщины соединяемых деталей. Перед сваркой кромки соединяемых деталей тщательно подгоняют друг к другу, а затем детали прихватывают вдоль шва. Силу тока для прихватки принимают несколько большую, чем для непрерывной сварки.

После зажигания дуги регулируют силу тока короткого замыкания, пока она не станет на 15…20 % больше требуемой силы рабочего тока. В процессе сварки поддерживают по возможности короткую дугу, устанавливая электрод под углом 10…15° к вертикали и продвигаясь вдоль шва без колебаний. Сварку, как правило, ведут слева направо.

При сварке металл электрода подается к свариваемой детали каплями, которые легче присоединяются к положительному полюсу, поэтому сварку производят на обратной полярности, т. е. электрод присоединяют к отрицательному полюсу. При этом исключено прожигание металла и выше качество сварного соединения благодаря более устойчивой дуге.

Полуавтоматическая электродуговая сварка в среде защитного углекислого газа получила наибольшее распространение при ремонте кузовов легковых автомобилей. Основные преимущества этого вида сварки:

- зона нагрева узкая, в связи с чем свариваемые детали не подвергается значительным тепловым деформациям

- не требуется тепловой изоляции околосварочной зоны

- лакокрасочное и противокоррозионное покрытия разрушаются в меньшей степени, снижается опасность их воспламенения

- улучшаются механические характеристики сварных швов (прочность, ударная вязкость) при соединении деталей

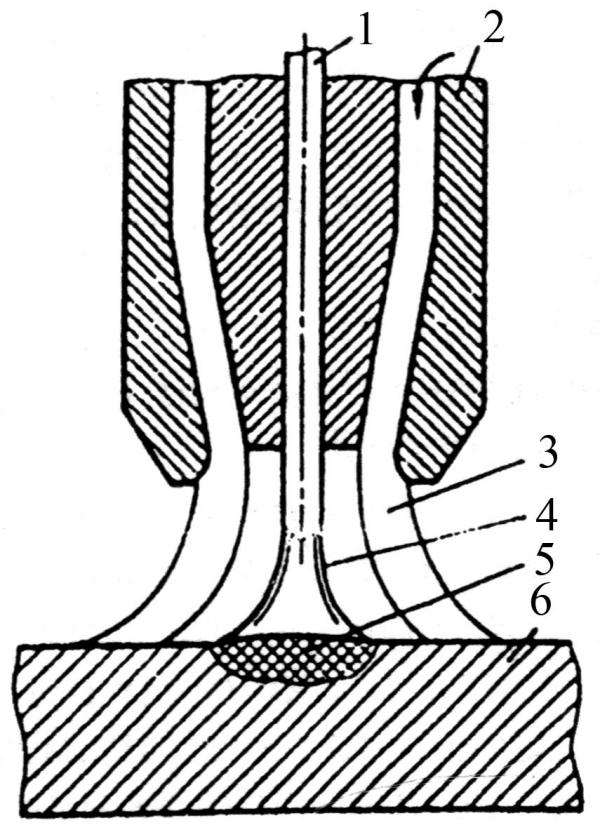

При этом виде сварки в зону дуги подают защитный газ 3, струя которого, обтекая электрическую дугу в зоне сварки, подается в зону сварки через отверстие мундштука 2 и предохраняет металл 5 от воздействия атмосферного воздуха, окисления и азотирования.

Рис. Схема сварки в углекислом газе:

1 – электрод; 2 – мундштук; 3 – защитный газ; 4 – электрическая дуга; 5 – наплавленный металл; 6 – деталь

В качестве защитного газа используют химически неактивные (инертные) газы – аргон, гелий или их смеси (способ MIG) либо активные газы – СО2 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки (способ MAG). Способ MAG предназначен для сварки малолегированных и углеродистых сталей и благодаря высокой эффективности широко применяется при ремонте кузовов легковых автомобилей. Поскольку углекислый газ не является абсолютно нейтральным, с целью уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих присадок. Омеднение сварочной проволоки гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0,8 мм.

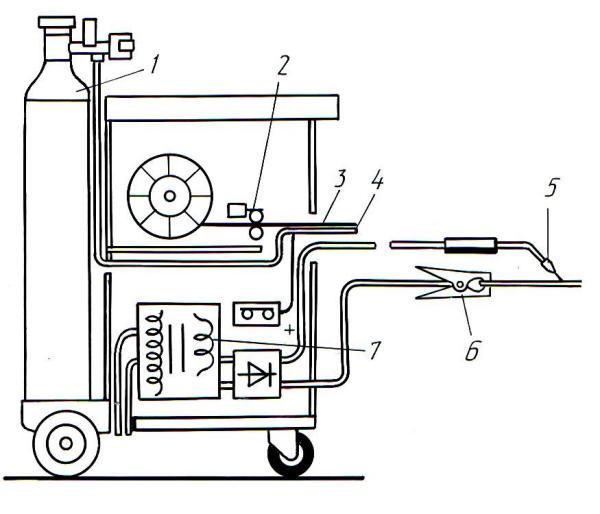

Сварку кузовов в среде углекислого газа производят с использованием полуавтоматов, которые позволяют сваривать листовой металл толщиной до 3 мм, сплошным прерывистым или точечным швом, а также по выполненным отверстиям.

Рис. Схема полуавтомата для сварки в среде защитных газов:

1 – баллон с углекислотой; 2 – механизм подачи проволоки; 3 – проволока; 4 – трубопровод подачи газа; 5 – горелка; 6 – заземление; 7 – трансформатор

Рис. Виды сварки:

1 – сплошным швом; 2 – точечная

При сварке заземление соединяют с деталью кузова, подвергаемой сварке и выбирают вид сварки (точечная, сплошной шов и т. д.). Открывают кран баллона с углекислотой и включают полуавтомат. При контакте проволоки со свариваемой деталью она автоматически подается механизмом подачи, одновременно в горелку подается углекислота из баллона.

Аргонодуговая сварка применяется при ремонте деталей кузова из алюминиевых сплавов и титана. При этом способе сварки электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон. Присадочный материал вводится в сварочную дугу в виде проволоки так же, как при газовой сварке. Аргон защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин.

Режим сварки определяется двумя основными параметрами: диаметром электрода и силой тока. Диаметр вольфрамового электрода составляет 4…10 мм, а сила тока 100…500 А.

Контактная сварка – это процесс образования неразъемного соединения в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения за счет сжатия.

Она ведется различными способами, в том числе точечным. При нем детали соединяются по отдельным участкам касания, называемым точками.

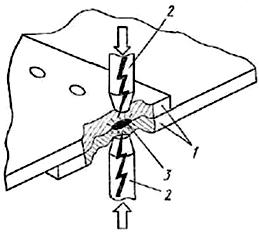

Схема контактно-точечной сварки:

1 – нахлестное соединение; 2 – электроды; 3 – литое ядро (точка)

При таком виде сварки свариваемые детали 1 собирают внахлестку и зажимают усилием между двумя электродами 2, подводящими ток большой силы (до нескольких десятков тысяч А) к месту сварки от трансформаторного источника переменного тока невысокого напряжения (3…8 В). Обычно для контактной сварки используют, способный в повторно-кратковременном режиме генерировать очень большой ток, порядка нескольких тысяч ампер, при очень незначительном напряжении, равном единицам вольт.

Детали нагреваются кратковременным (0,01..0,5) импульсом тока до появления расплавленного металла в зоне контакта. Нагрев сопровождается пластической деформацией металла и образованием литого ядра (сварной точки). Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактных деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. В связи с этим сечение электродов выполняется относительно большим, а материал электрода обладает большой тепло- и электропроводностью.

Сжатие и токоподвод осуществляются электродами либо с двух сторон соединения (двусторонняя сварка), либо со стороны одной из деталей (односторонняя сварка). Последняя используется редко, в основном, когда затруднен доступ к одной из сторон соединения. При этом для увеличения плотности тока в зоне сварки под соединяемые детали подкладывают токоподводящую медную пластину.

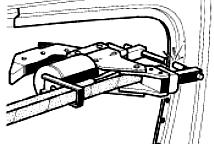

Для точечного соединения тонколистовых кузовных панелей внахлест применяются ручные аппараты контактной сварки, за характерный внешний вид получившие название «сварочные клещи». Их также можно использовать для временной прихватки панелей кузова и сварки тонких прутков крест-накрест.

Рис. Сварочные клещи

Конструктивно они представляют собой компактный сварокузовных деталейчный трансформатор, снабженный рукояткой. Вторичная обмотка трансформатора заканчивается консольными держателями, в которых закрепляются электроды. Один из держателей на клещах обычно неподвижный, а другой имеет возможность перемещаться. Усилие сжатия создается рычажным механизмом.

Сварка кузова автомобиля и особенности ремонта

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

Источник https://carlasart.ru/kuzovnoj-remont/svarka-v-kuzovnom-remonte.html