Содержание

Сварочные работы на автомобиле: что следует знать?

Как и какой сваркой лучше варить кузов автомобиля своими руками

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать.

По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить.

Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;Расположение переключателей на передней панели сварочного аппарата BlueWeld

- теперь к баллону с углекислым газом подключается редуктор так, как показано на фото;Понижающий редуктор подключается к баллону с углекислым газом

- бобина со сварочной проволокой закрепляется в аппарате, после чего конец проволоки заводится в подающий механизм;Сварочная проволока заводится в подающий механизм

- сопло на горелке откручивается пассатижами, проволока продевается в отверстие, после чего сопло прикручивается обратно;Снятие сопла со сварочной горелки

- после заряжания аппарата проволокой с помощью переключателей на передней панели аппарата выставляется полярность тока сварки: плюс должен быть на электрододержателе, а минус на горелке (это так называемая прямая полярность, которую ставят при работе с медной проволокой. Если же сварка производится обычной проволокой без медного покрытия, то полярность необходимо поменять);

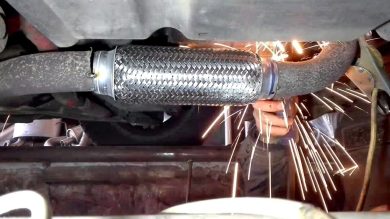

- теперь аппарат подключается к сети. Горелка с электрододержателем подносится к ранее подготовленному свариваемому участку. После нажатия кнопки на электрододержателе раскалённая проволока начинает выдвигаться из сопла, одновременно открывается подача углекислого газа;Процесс сварки автомобильного кузова полуавтоматическим аппаратом

- если сварной шов будет длинным, то сварка производится в несколько приёмов. Вначале привариваемый участок «прихватывается» в нескольких точках. Затем делается 2–3 коротких шва по линии соединения. Они должны отстоять друг от друга на 7–10 см. Этим швам необходимо дать остыть в течение 5 минут;Несколько коротких предварительных швов

- и только после этого оставшиеся участки соединяются окончательно.Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

Сварка кузова автомобиля и особенности ремонта

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте).

Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП.

Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

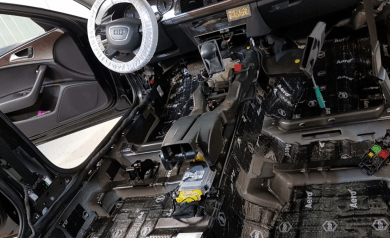

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток.

Два слоя жести в месте контакта надёжно спаиваются друг с другом.

При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее.

Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов.

А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются.

Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс.

Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

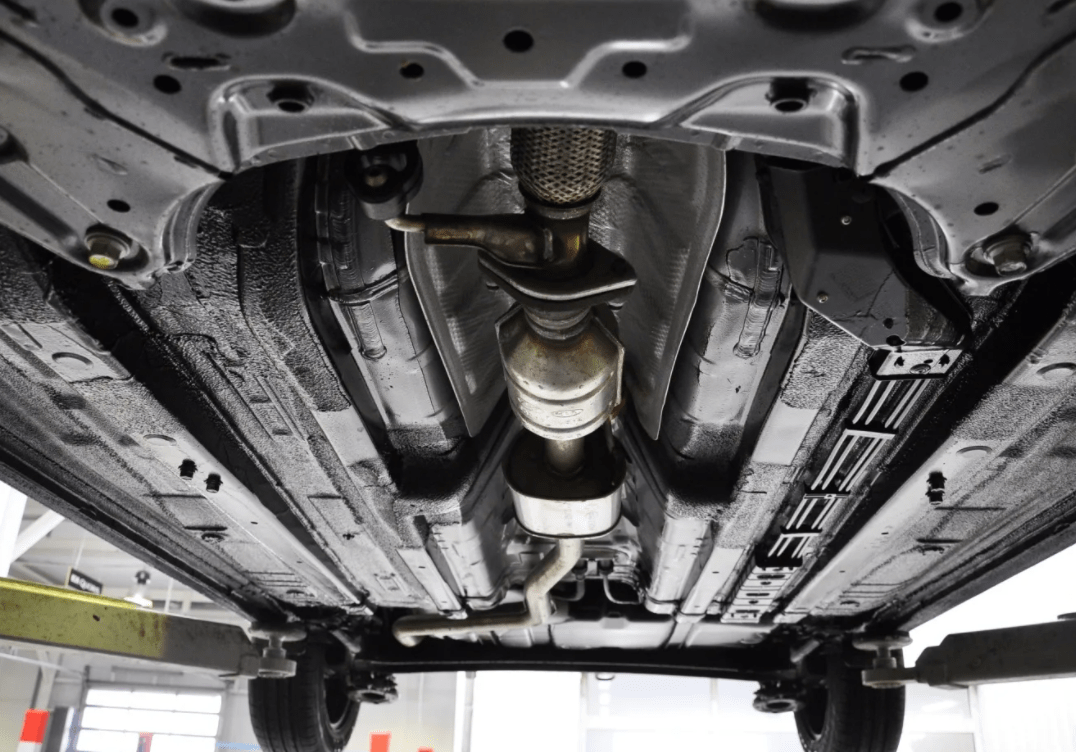

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов.

Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть.

И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

Все тонкости проведения сварки кузова поврежденного автомобиля

Корпус транспортного средства состоит из отдельных компонентов, соединенных между собой. При эксплуатации на швы, соединяющие конструкцию, оказывается нагрузка. По этой причине они постепенно утрачивают прочность. Целостность авто может быть нарушена также в результате аварии. Для восстановления работоспособности применяется сварка автомобиля.

Виды сварочных аппаратов

Чаще всего подлежат ремонту кузовные детали. Прежде чем выяснить, какой сваркой варить кузов, необходимо определить, из чего он состоит. В основе корпуса машины лежат низколегированные стали, предусматривающие составе титан, или углеродные стали. Толщина материала обычно составляет от 0,6 до 0,8 миллиметров. В связи с этим для сварки авто допускаются приборы трех типов:

- ручного дугового — основным элементом является сварочный выпрямитель, обеспечивающий нижний шов;

- газового — сварочные работы выполняются при помощи горелки;

- полуавтоматического — соединение обеспечивается благодаря баллону с углекислым газом и проволоке.

Выбор сварочного аппарата зависит от целого ряда факторов. Самостоятельно производить сварочные работы можно при наличии специального опыта или образования.

Сварка полуавтоматом

Сварка полуавтоматом признана наилучшим универсальным методом соединения компонентов транспортного средства. Этот метод эффективен при восстановлении ржавого покрытия. Полуавтомат позволяет создать и приварить заплатку. Для сварки используется специальная проволока. С ее помощью можно соединить металлические листы толщиной до шести миллиметров.

Полуавтоматический сварочный аппарат обеспечивает комплекс преимуществ:

- высокая прочность соединений;

- возможность монтажа заплатки на металл, пораженный коррозией;

- выпрямление вмятин.

Варить автоматом просто, поэтому оборудование допускается к самостоятельному использованию. Полуавтоматический сварочный прибор при работе устраняет кислород, в результате чего металл плавится, но не сгорает. При необходимости углекислотный автомат можно использовать для соединения алюминиевых или нержавеющих деталей.

Как варят инвертором

В основе инверторного сварочного аппарата лежит высокочастотный электрический ток. В домашних условиях и сервисных центрах аппарат применяется со времен СССР. Этот способ используется, если сваривается:

- бампер;

- дополнительные рамы;

- задние и передние лебедки;

- бычьи планки;

- противотуманные фары (при перемещении их на крышу транспортного средства).

Инвертор обеспечивает высокую скорость выполнения задачи, прочность и надежность швов. Использование этого прибора с электродом допускается, если толщина свариваемого листового металла составляет от 3 миллиметров.

Подготовка полуавтомата к работе

Прежде чем использовать полуавтоматический сварочный аппарат, выполняются подготовительные работы и настройка. Сварочные работы своими руками требуют тщательного подхода, поскольку можно нанести вред оборудованию.

Сварка кузова проводится в несколько этапов. На первом этапе осуществляется подготовка необходимых инструментов. Список состоит из:

- полуавтоматического сварного аппарата;

- специальной сварочной проволоки;

- наждачной бумаги крупного типа;

- редуктора, регулирующего давление;

- баллона с углекислым газом.

Что нужно знать о кузовных сварочных работах?

Кузов является главной частью любой машины. За ним необходимо тщательно ухаживать. Он нуждается в своевременной проверке, а также ремонте. Одним из видов ремонта является сварка.

Сварку кузова машины можно провести самому, необязательно для этого отвозить автомобиль на СТО. Такую операцию можно осуществить в гараже, использовав при этом углекислотный полуавтомат. Благодаря ему можно сваривать листы 0,8-6 мм. При помощи подобного автомата можно сделать следующее:

- приварить такие детали, как крылья или лонжероны;

- заделать прорехи заплатами.

Двуокись углерода под воздействием высокого давления подается в зону сварки. При этом происходит вытеснение воздуха, а металл защищается от окисления. Частички из металла сохранятся в большом объеме. Можно заменить двуокись углерода благородным газом аргон. В таком случае можно сваривать алюминий или нержавейку.

Кузовные детали, которые будут свариваться, необходимо зачищать от масла ржавчины и краски. При полуавтоматической сварке повышается качество шва, металл меньше деформируется, а расход материала сокращается.

Дуговая сварка состоит из нескольких этапов:

- Убедитесь в том, что проводка способна выдержать нагрузку, которую на нее окажет сварочный аппарат.

- Далее нужно «зарядить» полуавтомат проволокой.

- Подключите инструмент в сеть, затем нажмите на клавишу, которая находится на ручке сварочного аппарата. Изначально идет подача газа, после включается подача тока и проволоки.

- На проволоку нужно надеть наконечник из меди, который потом закручивается. Не забудьте установить газовое сопло.

При кузовных сварочных работах проваривается любая часть за исключением передней. Это объясняется тем, что нагрузка на нее слишком мала. Проварить пол можно с 2-х сторон, но стоит помнить об обработке сварных швов при помощи специального грунта. Передняя часть машины обычно не проваривается (капот, крылья). Но при этом стоит тщательно обработать заднюю часть, стойки, швы поддона.

Самостоятельно можно провести также сварку днища. При выполнении подобных работ следите за температурным режимом. Благодаря нему сохраняется определенная структура шва.

Если же вы не желаете делать эту работу самостоятельно, то можете отвезти свой автомобиль в сервисный центр. Здесь также смогут провести ремонт царапин на кузове автомобиля.

Бережно относитесь к своему транспортному средству!

Сварочные работы при ремонте автомобилей

В условиях гаража восстановление автомобильных деталей производится ручной сваркой. При этом сварке могут подвергаться стальные, чугунные и алюминиевые детали. Применяется в основном два вида сварки: электродуговая и газовая.

Электродуговая сварка осуществляется на переменном или постоянном токе. Режим ручной дуговой сварки характеризуется силой тока, диаметром электрода и толщиной свариваемого металла.

Электроды, покрытые для ручной дуговой сварки углеродистых, низколегированных и легированных конструкционных сталей, изготовляются по ГОСТ 9467-75 следующих типов: Э38, Э42, Э46 и Э50 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 750 кгс/мм2; Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляются повышенные требования по пластичности и Ударной вязкости; Э55 и Э60 — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2; Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2; Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ— лля сварки легированных теплоустойчивых сталей.

В условном обозначении электродов для сварки углеродистых и низколегированных сталей цифры указывают минимальное значение величины временного сопротивления разрыву в кгс/мм2, а в обозначении электродов для сварки легированных теплоустойчивых сталей первые две цифры указывают содержание углерода в сотых долях процента, а последующие буквенные индексы — легирующие элементы (Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий). Число за буквенным обозначением элемента указывает его среднее содержание в процентах. Если же их среднее содержание менее 0,8%, то число за буквенным обозначением не ставится.

При газовой сварке наибольшее распространение имеет ацетилено-кислородная сварка. Ацетилен и кислород хранятся в отдельных баллонах, которые отличаются расцветкой: кислородный баллон — голубой, ацетиленовый — белый.

Баллоны заполняются кислородом до давления 15 МПа (150 кгс/см2) и ацетиленом до 1,6 МПа (16 кгс/смг). Для понижения давления газа используются редукционные вентили или редукторы, обеспечивающие постоянное рабочее давление.

Для контроля давления имеются манометры.

Смешивание ацетилена с кислородом при горении осуществляется в газовых горелках, которые делятся на инжекторные (низкого давления) и безинжекторные (высокого или равного давления).

Наибольшее распространение получили инжекторные горелки типа «Москва», ГС и ГСМ, которые отличаются номерами наконечников (применяется восемь номеров от 0 до 7).

Номер наконечника выбирается в зависимости от толщины свариваемого материала.

Заварку трещин в тонких стальных деталях для уменьшения коробления рекомендуется вести от центра к периферии. При наплавке изношенных поверхностей втулок и других круглых деталей валики накладывают поочередно на диаметрально противоположные стороны.

Для получения необходимой твердости наплавленные детали подвергают термической обработке. При необходимости производят механическую обработку: зачистку шва наждачным кругом с гибким механическим или пневматическим приводом, обтачивание на токарном станке, сверление, шлифование и др.

Закаленные детали обычно подвергают шлифованию, а при необходимости полированию.

Ремонт чугунных деталей сваркой. Такие дефекты, как трещины в блоках цилиндров двигателя, небольшие обломы, можно отремонтировать в условиях гаража сваркой в холодном состоянии. При холодной сварке применяют покрытые электроды со стержнями из цветных металлов, сплавов и стали.

Сварка электродами ЦЧ-4 производится небольшими участками длиной 30—60 мм. Перед сваркой трещину в блоке разделывают в виде канавки.

Заваривают сначала вдоль стенок канавки, а затем после охлаждения до температуры 50—60 °С заполняют ее, не заходя на основной металл детали (накладывают отжигающий валик). Для уменьшения напряжения в сварном шве рекомендуется проковывать наплавленный металл легкими ударами молотка.

Электродами МНЧ-1 и ЖНБ-1 заварку трещин рекомендуется вести в сочетании с электродом ОЗЧ-1. Сначала края канавки завариваются электродом ОЗЧ-1, а затем шов заполняется электродом МНЧ-1 или ЖНБ-1. Сварка ведется небольшими участками (длиной 15—20 мм) предельно короткой дугой.

Ремонт деталей из алюминиевых сплавов электродуговой сваркой. Детали из алюминиевых сплавов (головки блока, блоки цилиндров, картеры сцепления, коробки передач) при наличии дефектов могут быть отремонтированы электродуговой сваркой специальными электродами, Которые позволяют получить состав металла шва, мало отличающийся по химическому составу от основного металла.

Покрытие электродов предназначено для обеспечения хорошей стабилизации горения дуги, а также для защиты расплавленного металла от окисления.

Для сварки алюминиевых деталей рекомендуется использовать постоянный ток, который обеспечивает лучшее по сравнению с переменным током расплавление основного металла свариваемой детали. Сварку ведут при обратной полярности (плюс на электроде).

Для питания сварочной дуги можно использовать сварочный генератор, предназначенный для ручной сварки.

Рис. 1. Схема заварки трещины: 1 — основной металл; 2 — первый наплавленный слой; 3 — отжигающий валик

Перед сваркой рекомендуется свариваемую деталь подогреть до температуры 150—250 °С в термической печи или с использованием любого другого источника тепла (электрическая плита, газовая горелка и т. п.). Для сварки применяют электроды диаметром 5—6 мм при силе тока 135—210 А. Длина дуги должна быть минимальной, она должна увеличиваться с увеличением диаметра электрода.

При заварке трещин в деталях производят вырубание канавки (разделывают трещину). Чтобы не заплавить отверстия (водяной рубашки, масляного канала и т. п.), в них вставляют пробки из огнеупорной глины или, если возможно, заплавляют и затем рассверливают отверстие.

Сварные швы необходимо испытать на герметичность гидравлическим способом или с использованием керосина. В последнем случае место заварки натирают сухим мелом, а с обратной стороны наливают керосин.

Неплотность шва обнаруживается по потемневшему мелу в месте неплотности.

Читать далее: Кузнечно-прессовые и медницко-жестяницкие работы при ремонте автомобилей

Главная → Справочник → Статьи → Форум

Как варить кузов полуавтоматом

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Значение сварки в ремонте автомобилей и техника безопасности при его выполнении

При ремонте автомобилей все большее распространение получает электроконтактная сварка: стыковая и точечная. Стыковая сварка деталей производится путем местного нагрева соединяемых кромок за счет тока, проходящего через место контакта и одновременного пластического деформирования разогретых кромок деталей.

Этот метод применяют при восстановлении карданных валов, полуосей и других деталей способом замены части детали. При точечной сварке соединяемые детали зажимают между двумя электродами, изготовленными из меди или специальной бронзы, и через место контакта пропускают ток большой силы.

Точечную сварку применяют при ремонте кузовов, кабин и других деталей, изготовленных из листовой стали небольшой толщины.

Цель данной работы – рассмотреть различные методы сварки, используемые при ремонте автомобилей, соответственно задачами будут:

– знакомство с методами сварки;

– анализ и выбор оборудования для сварочных работ;

– рассмотрение мер безопасности при сварочных работах ремонта автомобилей;

В работе использована методическая литература, разработки ведущих специалистов в области сварки, источники средств массовой информации, аналитические материалы.

При проведении сварочных и других работ, связанных с сильным искровыделением вблизи аккумуляторной батареи, обязательно снимите батарею. Запрещается проводить сварку, твердую и мягкую пайку деталей заполненного кондиционера.

Это относится и к тем элементам автомобиля, сварка которых может вызвать разогрев деталей кондиционера. При проведении ремонтно-окрасочных работ в сушильной камере или поблизости от нее температура не должна превышать +80 °С.

Углекислотная сварка

В автомобиле предусмотрено использование технологии углекислотной сварки. Плавление наносимого металла, предназначенного для сборки элементов, осуществляется только за счет теплоты, образуемой электрической дугой, возникающей и поддерживаемой между стержнем электрода и деталью.

Для защиты используется инертный газ, который не участвует в плавлении металла. Наносимый металл и базовый металл различны.

Это неоднородное (гетерогенное) соединение, в котором наносимый металл, получающийся при плавлении электрода, схватывается за счет эффекта смачивания с поверхностью, которая не подвергается плавлению.

При этом не происходит ни взаимного растворения двух металлов, ни металлургических преобразований. В качестве электрода используют проволоку из меди – медно-алюминиевую, медно-свинцовую или медно-кремниевую диаметром 0,8; 1,0 и 1,2 мм.

Контактная сварка

Принцип контактной сварки заключается в получении точки плавления определенного диаметра, который зависит от толщины свариваемых листов.

При электрической контактной сварке используется подвод теплоты, выделяемой в результате прохождения тока высокого напряжения, и требуется приложение давления к свариваемым деталям. Сварка только на одной поверхности (называемая сварка-керн) не обеспечивает надежного соединения деталей, ее использование при кузовном ремонте запрещено.

Чтобы избежать скачков напряжения, приводящих к отклонению от требуемых условий сварки, не допускайте перегрузки линий, не работайте с проводами недостаточного диаметра, не располагайте разъемы электрического питания слишком далеко от контактора.

Сварочный аппарат, работающий при недостаточном напряжении, не может обеспечить высокого качества сварки. Для обеспечения правильного питания сварочных установок обязательно нужна цепь питания с проводами сечением 6 или 10 мм2 , если длина цепи превышает 50 м.

Диаметр острия электродов необходимо выбирать в зависимости от толщины свариваемых листов (диаметр = толщина х 2+3 мм). Необходимо выбирать держатели электродов, чтобы через них свободно проходили клещи, которые имеют наименьшую длину.

Плохая регулировка может вызвать деформацию или сквозное прожигание свариваемых листов и привести к низкой прочности точки сварки.

Электроды должны быть ровными, правильно заостренными, без цветов побежалости (прожженный электрод очень плохо проводит ток и не будет обеспечивать правильную точку сварки). Перед сваркой проведите проверку на листах той же толщины и в том же порядке, в котором они должны свариваться.

Проверьте прочность точек сварки, прежде чем определить необходимую силу тока и давление, необходимые для получения сварки высокого качества (слишком низкая сила тока или давление приведут к прилипанию, а не свариванию деталей).

При разъединении сварки путем отрывания (с помощью зажима) получившаяся точка сварки останется на одном из листов (более толстом), а на другом листе будет сквозное отверстие.

Сварка некачественная, если отсутствует точка сварки при разъединении листов (в этом случае происходит их слипание, а не сварка) или диаметр точки сварки меньше минимальной требуемой величины. Точки разъединения (ядра) должны иметь диаметр 4 мм для эталонного листа толщиной меньше 1,5 мм и диаметр 6 мм для эталонного листа толщиной больше 1,5 мм.

Качество точки сварки определяют следующие элементы:

– достаточно большое время прижатия;

– время прохождения тока;

– сила сжатия листов;

– ковка (время охлаждения в сжатом состоянии);

– диаметр острия электродов;

– перпендикулярность зажима листов;

– интервал между циклами сварки (охлаждение установки).

Визуальный контроль точки сварки заключается в проверке того, что точки не имеют прожогов, сквозных дырок и застывших брызг металла, имеют небольшую выпуклость (след глубиной от 0,2 до 0,4 мм) на поверхностях обоих листов для стандартных точек и не вызывают деформации листов. Соблюдайте требования безопасности проведения работ и противопожарной безопасности. При сварке деталей с гальваническим покрытием работайте в хорошо проветриваемом помещении.

Сварочные работы и сварка для начинающий. Советы профессионалов. Основы сварочных работ для новичков. С чего начинать обучение сварочным работам. Рекомендации профессиональных сварщиков

Без сварочных работ не обходится практически ни одна отрасль промышленности, и услуги сварщика актуальны в любое время. Получив профессию электросварщика, можно быть уверенным в том, что трудоустройство не составит особых проблем. Тонкости владения сварочным оборудованием определяют профессионализм мастера. Но для начала следует разобраться с азами сварки и рассмотреть основные приемы.

Что должен знать любой сварщик

Любой сварщик должен досконально знать, как управляться со сварочным оборудованием, знать принципы его функционирования, умело и быстро подготавливать его к работе и устранять возможные поломки. Для этого нужно быть знакомым с устройством механизма и понимать механику воздействия на металлы.

Также сварщик должен знать свойства используемых в промышленности металлов и, руководствуясь своими знаниями, выбирать оптимальный вариант сварки.

Сложность деятельности электрогазосварщиков заключается в том, что даже незначительное изменение режима работы аппарата может пагубно отразиться на качестве и долговечности всей конструкции.

Начальное обучение электросварке можно разделить на несколько этапов:

- изучение принципов действия оборудования;

- техника безопасности;

- азы электросварки;

- изучение швов сварки.

Каждый этап сопряжен с практическими уроками по ходу обучения. В идеале рядом с учеником должен постоянно находиться опытный сварщик. Если же вы намерены научиться сварке самостоятельно, стоит обеспечить максимальную безопасность и четко придерживаться инструкций.

Для того, чтобы устроиться на официальную должность сварщика, необходимо получить соответствующий диплом об окончании учебного заведения.

Если же вы хотите просто понять принципы и технологию работы и пользоваться сваркой для личных нужд, можно изучить материал самостоятельно.

Азы сварки

Прежде чем приступать к обучению, необходимо купить или взять в аренду сварочный аппарат. Также не помешает большое количество электродов, потому что в ходе учебы большая их часть будет испорчена – от этого никуда не денешься.

Прежде чем вы достигнете более ли менее достойного результата, уйдет не один десяток электродов. Чтобы проводить сварочные работы своими руками в домашних условиях, лучше покупать электроды 3 мм в диаметре.

Это оптимальный вариант для новичков, потому что если купить более тонкие, она попросту перегорят, поскольку предназначены для более «ювелирных» работ, а толстые электроды спровоцирую перегрузку электросети.

Ручная луговая сварка потребует от ученика много терпения и еще больше усидчивости. Только при постоянной практике можно добиться хороших результатов. Если у вас есть знакомые сварщики, лучше, чтобы обучение проходило под их контролем, потому что переучиться делать неправильно гораздо сложнее, чем сразу сделать все верно.

- Для практики варки металла подойдет кусок ненужного металла. Подготовьте рабочее место, поставьте возле него ведро холодной воды. Не работайте на деревянном верстаке – помните о правилах пожарной безопасности, поскольку даже самые маленькие частички электродов могут стать причиной возгорания.

- Крепко зафиксируйте «заземление» на детали. «Земля» должна быть хорошо изолирована.

- Выставите необходимую мощность тока в соответствии с диаметром электрода.

- Зажгите дугу, поставив электрод под углом в 60 градусов к металлической поверхности и медленно проведя им по заготовке. Когда появятся искры, дотроньтесь электродом до металла, приподняв его так, чтобы пространство не превышало 5 мм. При правильно выполненных действиях должна зажечься дуга. Поддерживать расстояние в 5 мм необходимо на протяжение всего рабочего процесса. Это приходит с практикой, надо лишь «набить руку». Помните, что электрод со временем выгорит, тогда его надо немедленно переместить. Залипание электрода легко устранить, если легонько качнуть его в сторону. Если не удается зажечь дугу длиной до 3 мм, увеличьте силу тока. В идеале надо стараться удерживать дугу до 5 мм между электродом и деталью.

- Когда у вас получилась устойчивая дуга, потренируйтесь в наплавке валика. Зажгите и медленно двигайте электрод в горизонтальном направлении, производя колебательные движения и как-бы «подгребая» расправленный металл к центру дуги. В результате у вас должен образоваться симпатичный волнистый шов.

Технология сварки

Когда к изделию подсоединяется положительный полюс анода, осуществляется прямополярная ручная сварка. Если же подключить отрицательный полюс, мы получим обратнополярную сварку.

Расплавление металлического «тела» электрода, его покрытия и самого изделия происходит под воздействием дуги. Расплавляясь, электродный металл превращается в капли, которые покрыты шлаком.

Эти капли идут в сварочный резервуар, где происходит смешивание с главным металлом и выведение шлака наружу.

Габариты сварочного резервуара зависят от положения аппарата в пространстве и режима работы.

Также на это влияет конструкция, форма и размер обрабатываемых кромок, скорость хода дуги и т.д. Обычно габариты варьируются в определенных пределах: ширина составляет от 8 до 15 мм, глубина не превышает 6 мм, в длина от 10 до 30 мм.

Длина дуги – это пространство между двумя активными пятнами, причем одно находится на поверхности резервуара сварки, а другое расположено на раскаленной поверхности электрода. Когда электрод плавится над сварочным резервуаром или рядом с дугой, выделяется газ, который выталкивает воздух из сварочного пространства и предотвращает его попадание на жидкий металл.

Шлак, который покрывает всю поверхность сварочного резервуара и капли раскаленного электрода, не позволяет металлу взаимодействовать с кислородом, тем самым очищая их от примесей. Постепенное удаление дуги кристаллизует металл в сварочном резервуаре.

Таким образом образуется шов, который соединяет металлические детали, а на его поверхности можно наблюдать слой затвердевшего шлака.

Чтобы всегда проводить качественную сварку, необходимо научиться правильно поддерживать и перемещать электрическую дугу. Слишком большая дуга спровоцирует окисление и насыщение азотом расплавленного металла, он будет разбрызгиваться, а структура шва станет пористой и не достаточно прочной.

Секреты профессиональных сварщиков

Залогом хорошей работы является стабильное поддержание и передвижение электрической дуги. Чересчур большая дуга окисляет и азотирует жидкий металл, его капли разбрызгиваются, а шов становится пористым и не достаточно прочным.

Устойчивый ход дуги и фиксированные размеры могут осуществляться темя способами:

- Поступательный – движение вдоль электродной оси. Это движение позволит поддержать нужную длину, которая напрямую зависит от быстроты плавления электрода. В процессе длина будет сокращаться в то время, как расстояние между ним и резервуаром для сварки будет расти. Чтобы избежать этого, перемещайте электрод вдоль оси, удерживая стабильную длину дуги. Не забудьте синхронизировать укорочение электрода с его движением к сварочному резервуару.

- Продольный – электрод перемешается по оси обрабатываемого шва продольно, тем самым формируя ниточный сварочный валик. Толщина этого валика напрямую зависит от диаметра используемого электрода, а также скорости, с которой он передвигается. Обычно его ширина составляет около 2-3 мм. Он представляет собой уже готовый, но довольной узкий шов. Для создания прочного и долговечного сварочного соединения одного только ниточного валика будет не вполне достаточно. Для усиления шва во время хода электрода по оси шва выполните еще одно движение, направив его поперек.

- Поперечный – использование этого движение дает возможность сделать шов необходимой ширины. Выполнять его следует, делая колебательные возвратно-поступательные движения. Их ширину следует определять «на месте», исходя из индивидуальных особенностей и назначения конструкции. На параметры колебания также влияет расположение шва, характеристики свариваемых металлов и т.д. Обычно ширина такого шва составляет 1,5-5 диаметров используемого электрода.

Со временем вы выработаете собственные навыки выбора траектории для перемещения электрода, но в любом случае движения должны обеспечивать расплавление кромок соединяемых деталей и образование нужную массу наплавляемого металла и необходимую форму шва.

Сварочные работы и сварка для начинающий. Советы профессионалов

Источник Источник Источник https://svarkaman.ru/svarka/svarochnye-raboty-na-avtomobile-chto-sleduet-znat.html