Уменьшение массы автомобиля

28660

28660  1

1

Масса автомобиля оказывает значительное влияние на его эксплуатационную экономичность. Отношение массы автомобиля к его полезной нагрузке (так называемая удельная материалоемкость) должно быть по возможности ниже, так как характеризует балласт, приходящийся на единицу полезной нагрузки. При неполном использовании грузоподъемности эта величина возрастает, и расход топлива, отнесенный к единице транспортной работы (тонно-километр), увеличивается. Масса автомобиля оказывает влияние как на сопротивление качению, так и на динамические качества автомобиля, а также на способность преодолевать подъем. Изменение аэродинамического сопротивления автомобиля от массы, как уже говорилось, не зависит. Большое влияние масса автомобиля оказывает и на его стоимость. Чем выше серийность выпуска автомобиля, тем больше влияют на его стоимость цены и количество используемых материалов и тем меньше влияние затрат на конструкторские и исследовательские работы.

Итак, снижение, массы для экономичной эксплуатации является весьма важным. Существует ряд эмпирических формул для расчета расхода топлива в зависимости от массы автомобиля. На каждые 100 кг снаряженной массы легкового автомобиля (без пассажиров) приближенно принимают расход бензина порядка 1 л/100 км. По такой формуле автомобиль массой 600 кг должен потреблять в среднем 6 л/100 км, а автомобиль массой 1100 кг – 11 л/100 км. Эта закономерность в целом справедлива в настоящее время, хотя более точные современные формулы определяют, что на каждые 100 кг увеличения массы автомобиля расход топлива растет на 0,7 л/100 км. В этой зависимости нашло отражение снижение расхода топлива у автомобилей большого класса путем введения ограничений на минимально допустимую скорость.

Влияние назначения и конструктивного решения автомобиля на его массу

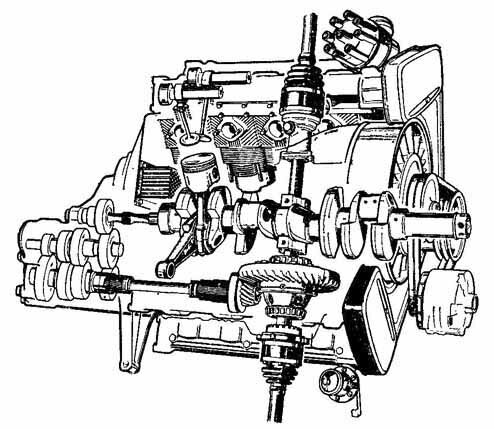

Размещение двигателя непосредственно у ведущей оси предполагает снижение массы, поскольку в этом случае передача мощности от двигателя к ведущим колесам происходит по более короткому пути, означающему экономию материала в трансмиссии. В таких конструкциях двигатель с коробкой передач и главной передачей образует одно целое, и весь этот блок легче по сравнению с раздельным размещением агрегатов. В качестве примера на рис. 1 изображен продольно расположенный в задней части автомобиля двигатель, образующий с коробкой передач и главной передачей единый компактный блок. Размещение главной передачи под двигателем создает возможность для лучшего использования пространства под капотом и косвенно влияет на габариты и массу автомобиля.

|

| Рис. 1 Двигатель, расположенный в задней части автомобиля в едином блоке с коробкой передач и главной передачей |

|---|

Общий картер коробки передач и главной передачи часто снабжается и общим масляным картером, что упрощает техническое обслуживание. Такой способ используется у автомобилей с поперечным расположением двигателя и цилиндрической главной передачей. Если, главная передача имеет гипоидное зацепление, то для ее работы требуется другой тип масла, чем для коробки передач и, следовательно, масляные картеры двигателя, коробки передач и главной передачи отделены друг от друга.

Привод на колеса проще осуществляется у автомобилей с задним расположением двигателя. Каждая полуось при этом может быть снабжена только одним шарниром возле картера главной передачи, допускающим небольшие амплитуды колебаний, например, при однорычажной подвеске [2]. Другие типы подвески требуют дополнительного шарнира у колеса. Этот шарнир имеет меньший диапазон угловых колебаний и часто заменяется простой резинометаллической муфтой.

В случае передней ведущей оси шарнир привода управляемого колеса более сложен и должен отвечать требованиям работы при больших наклонах колеса. Для этой цели применяется шарнир равных угловых скоростей, который дороже и имеет несколько большую массу, что увеличивает нежелательную величину общих неподрессоренных масс автомобиля [3].

Наибольшую массу имеет автомобиль с передним расположением двигателя и задними ведущими колесами. В этом случае необходим карданный вал между коробкой передач и задним мостом, имеющий большую длину, массу и требующий формирования тоннеля в днище кузова автомобиля. На обоих концах карданного вала имеются шарниры, в особенности, если используется зависимая задняя подвеска. При этом применяются крестообразные шарниры, снабженные игольчатыми подшипниками с постоянным заполнением смазкой.

Если карданный вал имеет большую длину и его трудно сбалансировать, то он обычно разделен на две половины. Подшипник, размещаемый в середине, закреплен на кузове упруго во избежание передачи вибраций. Такой способ привода ведущей оси имеет ряд крупных недостатков по сравнению с другими методами, прежде всего – большую массу и стоимость. При использовании длинного карданного вала, кроме того, часто увеличиваются шум и вибрации в кузове.

При размещении коробки передач сзади и объединении ее с главной передачей масса трансмиссии уменьшается мало. Соединительный вал между двигателем и коробкой передач вращается с той же угловой скоростью, что и коленчатый вал двигателя, и требует совместной балансировки. Такая схема трансмиссии применяется только в тех случаях, когда необходимо загрузить задний мост и уменьшить нагрузку на передний или когда коробка передач, имея большие размеры, слишком выступает внутрь кузова и ограничивает пространство для управления педалями.

Чтобы автомобиль был экономичным, он, как уже говорилось выше, должен двигаться с полной нагрузкой двигателя. Шестиместный автомобиль с большим багажником с высокой максимальной скоростью не может быть экономичным, если используется одним пассажиром для поездок на работу.

Если автомобиль предназначен для поездок на работу, а в выходные дни – за город, то он должен быть четырехместным (или со схемой сидений «2 места для взрослых + 2 места для детей») и иметь небольшой багажник. Такая машина может перевозить и четырех пассажиров на короткие расстояния без багажа, например, в театр. При поездке за город на отдых можно использовать задние сиденья для дополнительного багажа. Максимальная скорость такого автомобиля может быть небольшой, и вполне достаточно, если она будет немного превышать скорость, допускаемую правилами дорожного движения.

Небольшие габариты автомобиля облегчают стоянку и движение в условиях города. Так как диаметр колес легкового автомобиля небольшой, то он может иметь две большие двери, обеспечивающие удобную посадку на передние сиденья. Наклоняя спинки сидений, можно внутри кузова разместить крупные предметы. Выгодным является наличие третьей задней двери, а также возможность увеличивать объем кузова для размещения багажа за счет откидывания спинок задних сидений.

Малый диаметр колес уменьшает неподрессоренную массу, что необходимо для легкового автомобиля, чтобы достичь хорошей плавности хода. Запасные части небольшого автомобиля дешевы, и поэтому он всегда будет пользоваться повышенным спросом потребителей.

Для большой семьи, и прежде всего – для поездок на отдых, необходим автомобиль средних размеров. Хорошим примером для этих целей может служить автомобиль с кузовом типа «универсал». Поездки по городу на таком автомобиле без пассажиров или с одним пассажиром, однако, невыгодны.

Если автомобиль предназначен исключительно для поездок на отдых, то лучше всего использовать машину целевого назначения – специальный «жилой» автомобиль или прицеп-кемпинг. Для «жилых» автомобилей обычно используют шасси малых грузовых автомобилей, часто с дизельным двигателем. В этих автомобилях высота кузова, обеспечивающая возможность стоять в полный рост, весьма велика. При этом растут аэродинамическое сопротивление и масса автомобиля, ухудшается его маневренность. В случае использования заднего привода и зависимой задней подвески со сдвоенными колесами конструкция такого автомобиля становится весьма сложной. Конструкторские решения со сдвижной крышей нельзя назвать практичными, поэтому лучше всего использовать специально разработанное или измененное шасси с двигателем сзади или же с передней ведущей осью.

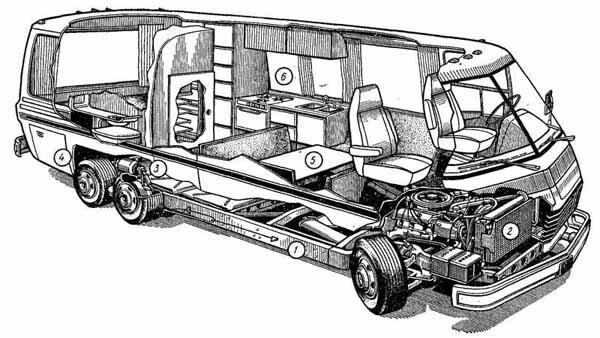

Пример автомобиля, специально созданного фирмой «Дженерал Моторс» (США) как «дача на колесах», показан на рис. 2. Автомобиль выполнен по схеме с передней ведущей осью, две задние оси позволяют простой монтаж колес, поскольку их подвеска обеспечивает отсутствие выступания колес в кузов.

Проходимость такого автомобиля – жилого фургона – довольно ограниченна, и для ее улучшения иногда прибегают к запасной системе дополнительного электрического или гидравлического привода на задние колеса. В этом случае стоимость автомобиля значительно возрастает.

Для длинных переездов между городами необходим большой малошумный автомобиль с большой плавностью хода и высоким уровнем комфорта, включая возможность подключения к телефонной сети [4].

Сказанное выше показывает в общих чертах классификацию автомобилей по различным категориям. Каждая из них должна соответствовать особым, характерным именно для нее требованиям, и экономичность эксплуатации не может служить единственным критерием оценки того или иного автомобиля. Существует множество категорий автомобилей различного назначения. Однако для них всех снижение массы автомобиля является безусловно желательным.

|

| Рис. 2 Автомобиль-дача фирмы «Дженерал Моторс» с приводом на переднюю ось от 8-цилиндрового V-образного двигателя |

|---|

| 1 — низкорасположенная рама; 2 — двигатель с коробкой передач «Гидроматик»; 3 — пневматическая подвеска задних осей; 4 — тормоза с усилителем; 5 — кресла-кровати; 6 — кухонный отсек. |

Влияние требований к безопасности автомобиля на его массу

Минимальные наружные и максимальные внутренние размеры кузова являются необходимым условием достижения малой массы автомобиля. У легковых автомобилей почти всегда применяют несущий кузов. С точки зрения обеспечения прочности, на первый взгляд, представлялось бы правильным, чтобы большей массой обладала часть кузова между осями, а передняя и задняя части были бы легче. Однако это правило действительно лишь отчасти. К этим частям кузова, называемым свесами, предъявляются особые требования, обусловленные необходимостью безопасного движения. В случае аварии эти части кузова должны за счет пластической деформации уменьшить воздействие на пассажиров, возникающее при столкновении больших значений отрицательного ускорения. Деформирующиеся зоны передней и задней частей кузова должны обеспечивать прогрессивную деформацию при ударе, что требует применения кузовных элементов специальной конструкции, в том числе для крепления бамперов, и поэтому масса этих частей мало отличается от массы средней части кузова.

При лобовом столкновении необходимая большая пластическая деформация передней части кузова обеспечивается отсутствием в ней особо, жестких элементов, препятствующих деформации. Пластическая деформация распространяется вплоть до передних колес, поэтому с точки зрения повреждаемости двигателя и радиатора желательно, чтобы они не выходили за переднюю границу колес. Картер рулевого механизма должен быть помещен в специальном защищенном пространстве. Перемещение рулевой колонки внутрь кузова часто бывает причиной опасных травм грудной клетки водителя, поэтому величина этого перемещения строго ограничена и определяется при испытаниях на столкновение. Между рулевым колесом и рулевым механизмом управления устанавливается элемент, способный безопасно передавать крутящий момент, но не переносить осевое усилие. И при использовании таких деталей можно достичь экономии массы, например, путем замены двух шарниров тонкостенной трубой из перфорированной стали, деформирующейся при осевой нагрузке, вызываемой столкновением.

Пластическая деформация передней части кузова является хорошей защитой пассажиров, но требует последующего дорогостоящего ремонта. Именно этот вид ремонта составляет, как правило, большую часть загрузки автомастерских и недешев для владельца. Поэтому конструкторы стремятся создать бампер, который поглощал бы энергию при небольших столкновениях, не передавая ее на кузов и тем самым не повреждая последний.

Бампер должен достаточно выступать перед кузовом, чтобы при ударе переместиться и поглотить значительную энергию без ее последующего высвобождения. Такая функция обеспечивается или пластическим элементом, который после деформации заменяется, или жидкостным трением, как в амортизаторе. Во втором случае бампер медленно возвратится в первоначальное положение.

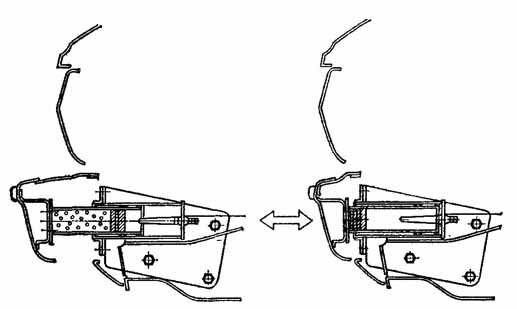

Схема такого бампера (автомобиль «Гремлин» фирмы «Америкэн Моторс», США) показана на рис. 3. Он прикреплен к поршням, входящим в заполненные маслом цилиндры. В выдвинутом положении поршни удерживаются пневматической пружиной, и перетекание масла в цилиндрические пустоты поршней обеспечивается наличием отверстия, площадь которого регулируется коническим штифтом, входящим в отверстие. Большое сечение кольцевого отверстия способствует тому, что в начале движения сопротивление протеканию масла незначительно, но по мере вхождения штифта в отверстие площадь кольца уменьшается и сопротивление быстро возрастает. После удара бампер медленно возвращается в первоначальное положение.

|

| Рис. 3 Амортизирующий бампер автомобиля «AMC Гремлин». Ход амортизатора 80 мм |

|---|

Передний бампер с устройствами амортизации и ребрами жесткости в кузове увеличивает массу автомобиля и его длину. В меньшей мере это же относится и к заднему бамперу.

Защита против боковых ударов обеспечивается достаточной толщиной двери, деформация которых уменьшает воздействие удара на пассажиров. При этом необходимо обеспечить открывание дверей после деформации. Все это вызывает увеличение массы и ширины автомобиля.

Использование пластических масс

Пластмассы находят все более широкое применение в автомобилестроении. Довольно короткий срок службы кузова приводит к тому, что вместе с огромным количеством отслуживших автомобилей на свалке оказываются большие массы ценных металлов. Пластмассы в настоящее время используются в значительном количестве для изготовления приборных панелей, различных ручек, рычагов, кнопок, бачков и т.п. Расширяется область применения пластмасс и для изготовления крупных деталей кузова, таких, как капоты, двери, крылья и т.п. Для производства цельнопластмассового кузова еще не разработана приемлемая технология, однако исследования в этом направлении ведутся очень интенсивно [5].

Пластмассы не только легки, но и достаточно прочны, а главное, не подвержены коррозии. Они не требуют окраски или другого специального защитного покрытия. Постоянно улучшающееся производство различных клеев обеспечивает и упрощает изготовление и ремонт кузовов из пластмасс. Следует при этом напомнить, что использование технологии склеивания находится на высоком уровне в такой отрасли, как самолетостроение. Нужно учитывать, что и небольшая экономия массы в течение длительного времени эксплуатации приводит к значительной экономии топлива. Достаточно подсчитать, сколько стоит в переводе на бензин 1 кг избыточной массы при прохождении пути в 100000 км.

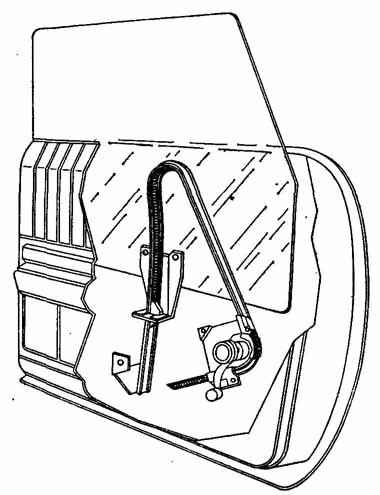

Новый механизм поднятия и опускания дверных стекол автомобилей концерна «Дженерал Моторс» изображен на рис. 4. Этот механизм выполнен из пластмассовой ленты с расположенными на одинаковом расстоянии друг от друга отверстиями, которые выполняют функции цепной передачи. В отличие от применяемых сегодня стальных тросиков этот механизм, если он заключен в металлической оболочке, передает не только растягивающее, но и сжимающее усилие. Шестерня, закрепленная на рукоятке, входит своими зубьями в отверстия пластмассовой ленты и, вращаясь, поднимает или опускает стекло, прикрепленное к одному из концов ленты. Другой конец входит в защитный кожух.

Все детали изготовлены из полиэфирного эластомера фирмы «Дюпон», обладающего высокой прочностью, низким коэффициентом трения и надежно работающего в диапазоне температур от -20 до +70 °С. Уменьшение массы составляет 3 – 5 кг. Весь механизм занимает во внутреннем объеме двери мало места и не требует обслуживания. Подобных возможностей экономии массы в конструкции автомобиля можно найти довольно много.

|

| Рис. 4 Механизм управления стеклом двери облегчённой конструкции |

|---|

Некоторые пластмассы обладают отличными свойствами и используются в самолетостроении. Речь идет в первую очередь о материале «кевлар» фирмы «Дюпон» (США). Этот ароматический полиамид с волоконной структурой, появившийся на мировом рынке в 1972 г., обладает высокой прочностью, отличной температурной стабильностью и высоким усталостным сопротивлением. Волокна кевлара используются для корда шин, для армирования клиновых ремней, а в последние годы, как отмечалось выше, – для изготовления инерционных аккумуляторов энергии – маховиков. Маховик из кевлара при одинаковой плотности энергии имеет массу в 2 раза меньше, чем стальной. Плотность кевлара – 1440 кг/м3, прочность на растяжение – 3500 МПа.

Для производства кузова и панелей могут использоваться некоторые виды слоистых материалов, армированных стекловидными или углеродными волокнами. Слоистые пластики пригодны также и для изготовления бензобаков. Они не подвержены коррозии, при аварии выдерживают большую деформацию без нарушения целостности и герметичности бака. Топливные баки автомобилей должны иметь весьма сложную геометрическую форму, которую легче получить, изготовляя их из полимерных материалов, позволяющих, кроме того, уменьшить массу бака.

Все больших масштабов достигает использование пластмасс для изготовления крыльев, являющихся самым слабым местом кузова в части коррозии. Это направление представляет большой интерес, поскольку потери, вызываемые коррозией автомобильных кузовов, в мировом масштабе чрезвычайно велики.

Использование легких сплавов

Благодаря малой плотности, хорошим литейным свойствам и обрабатываемости при производстве различных деталей автомобиля широко применяются алюминиевые сплавы. Первыми деталями, которые начали изготавливать из алюминия, были поршни и головки блоков цилиндров двигателей внутреннего сгорания. При этом использовалась также хорошая теплопроводность алюминия. В дальнейшем из него начали делать различные корпуса, бачки, емкости, для достижения необходимой прочности которых не требовалось большой толщины стенок и, наоборот, при литье под давлением эти стенки делались тоньше.

У отливок, полученных методом литья под давлением в стальные формы, достигается высокая точность, что значительно уменьшает число обрабатывающих операций, ограничивая их лишь обработкой посадочных поверхностей. Отливки, полученные под давлением, все шире используются и для картеров двигателей внутреннего сгорания. Это требует специальной оснастки и приспособлений для формирования в отливке рубашки охлаждающей жидкости, однако большая экономия массы окупает все затраты.

Уменьшение массы при использовании алюминия вместо чугуна почти пропорционально соотношению плотностей этих материалов, равному 7,3:2,7. Литая деталь из алюминиевого сплава почти втрое легче такой же детали из чугуна. Сравнительные исследования стоимости чугунного и алюминиевого блоков цилиндров для бензинового двигателя объемом 1800 – 2200 см3, проведенные в последние годы, показали преимущества использования алюминия. Сравнение проводилось по всему производственному циклу: от изготовления стержней, расплава, литья и до окончательной механической обработки. Масса необработанной отливки составляет 72 кг при использовании чугуна и 23 кг – алюминия. Обработанный чугунный блок весит 44,5 кг, алюминиевый – 14,4 кг.

|

| Рис. 5 Прототип алюминиевого кузова Audi 1985 года |

|---|

Проводилось также сравнение энергии, потребляемой на все операции литья и обработки. Для выпуска в день 3000 шт. блоков из чугуна необходимо 6500 кВт, а для того же числа блоков из алюминия – 1100 кВт.

Исследование показывает, что с точки зрения энергетических затрат в случае изготовления алюминиевого блока экономия энергии составляет 60% по сравнению с чугунным [6]. Поэтому, несмотря на более высокую цену алюминия, его применение для блока цилиндров, а также других отливок является выгодным. Влияние уменьшения массы проявится далее при эксплуатации в меньшем расходе топлива.

Приведем другие примеры снижения массы при замене серого чугуна алюминием. У рядного четырехцилиндрового двигателя «Шевроле Вега» (США) с рабочим объемом 2300 см3 чугунный блок имеет массу 39,5 кг, а такой же блок из алюминия – 13,6 кг, т. е. снижение массы достигает 65%. У шестицилиндрового двигателя «Рамблер-Кастом» фирмы «Америкэн Моторс» блок из алюминия с залитыми чугунными гильзами имеет массу 30 кг; масса этого же блока из чугуна составляет 76 кг. Снижение массы в этом случае достигает 61%.

Аналогичные цифры характерны и для цилиндров небольших двигателей с воздушным охлаждением, где снижение массы также достигает 60%. Чугунный цилиндр с оребрением двухтактного двигателя объемом 250 см3 имеет массу 8,15 кг, а такой же алюминиевый цилиндр с твердым хромированным покрытием рабочей поверхности – 3,15 кг, что соответствует уменьшению массы на 62 %. Тот же алюминиевый цилиндр, но с запрессованной чугунной гильзой весит 3,44 кг, что соответствует снижению массы на 58%.

Алюминиевые блоки цилиндров двигателей дают не только уменьшение массы, но и улучшение теплового режима. Теплопередача и отвод теплоты в систему охлаждения улучшаются, температурные поля головки блока и цилиндров становятся более равномерными, что не менее важно, чем снижение массы. Прежде всего уменьшается местный перегрев вблизи выпускного клапана, а распределение температуры по поверхности цилиндра становится более равномерным.

Цилиндр сохраняет свою форму и в нагретом состоянии, что важно для прилегания поршневых колец по всей окружности и, в свою очередь, имеет влияние на проникание масла в камеру сгорания. При обычном сегодня применении алюминиевых поршней большее тепловое расширение алюминиевых цилиндров выгодно тем, что зазор между цилиндром и поршнем может быть уменьшен, что снижает уровень шума двигателя.

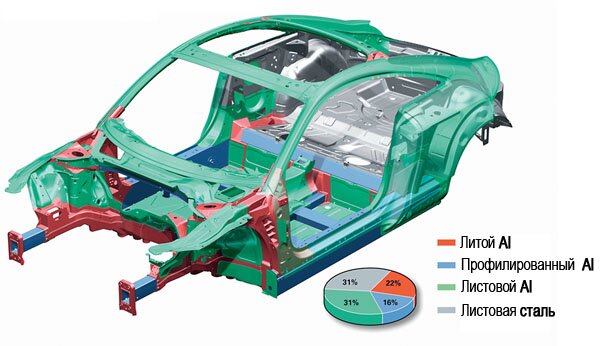

«Сколько же массы может сэкономить переход на алюминий в автомобиле среднего класса? По оценкам, вместо усредненных 1229 кг можно выйти на 785, то есть выигрыш составит около 36%. В пересчете на топливо это пара-тройка литров на сотню километров пробега.

|

| Рис. 6 Кузов Audi TT Coupé лишь на 31% состоит из стали, остальное алюминий |

|---|

А нельзя ли пойти дальше и заменить алюминий магнием с плотностью всего 1,81 г/см 3 ? В свое время в Volkswagen Lupo 3L уже была магниевая крышка багажника и титановые пружины подвески. Проблема тут не столько в стоимости металла, а в его «жадности» до кислорода. Например, магниевые колесные диски тщательно покрывают лаком, иначе они быстро превратятся в порошок окиси. (Похожие проблемы были и с алюминием, пока российские металлурги не придумали специальные коррозионностойкие сплавы, которыми успешно пользуется мировой автопром.) Поэтому магний пока применяют для деталей, где опасность окисления минимальна. Например, для каркаса торпедо Mini и Rolls-Royce. Последняя весит всего 7,6 кг и отливается единым «куском». А вот на BMW применили магний в блоке цилиндров. Новая рядная «шестерка» на четверть легче благодаря схеме «два в одном»: алюминиевая внутренняя часть с гильзами и постелями коренных подшипников окружена магниевым корпусом с водяной рубашкой и каналами для смазки. Здесь алюминий сопротивляется высоким термическим и механическим нагрузкам, а магний облегчает самую объемную часть мотора. Навесные агрегаты крепятся к магниевому корпусу алюминиевыми болтами. Правда, не граммов ради, а лишь из-за коррозионной проблемы на стыке магния и стали.» [7]

Высокопрочная сталь

«30 известных металлургических фирм объединились в консорциум и разрабатывают проект ULSAC (Ultra Light Steel Auto). Например, применение высокопрочных стальных сплавов и технологии гидроформования полых профилей позволило снизить вес дверей и капотов 18 моделей образца 1997 года на 27—32%, при этом стоимость изготовления сохранилась на прежнем уровне. А совсем недавно была продемонстрирована сверхлегкая дверь, весящая (без стекла и внутренних механизмов) всего… 10,47 кг, что на целых 42% легче традиционной конструкции! При той же прочности.

А колеса? Что же здесь можно противопоставить красивым, легким и прочным легкосплавным дискам? Оказывается, новые марки стали DP600 и DR600 позволяют уменьшить вес штампованного диска на 20%, так что теперь обод размера 6SJ x 15 весит всего 6,75 кг при сохранившейся стоимости, что лишь на 1250 граммов тяжелее более дорогого алюминиевого конкурента. Испытывают и биметаллический стальной диск, сваренный лазером из полос двух различных сортов стали по технологии Tailored Strip, который весит всего 5,3 кг, то есть легче алюминиевого.

Более того, современные автомобилестроители того и гляди вернутся к стальным бензобакам! Оказывается, пластиковые пропускают сквозь стенки около 18 граммов паров бензина в сутки, тогда как калифорнийские законодатели требуют не более 0,5 грамма! Тут и вспомнили о старом добром стальном баке, не пропускающем вообще ничего. Только вместо вредного свинца с коррозией теперь будет использоваться покрытие из цинка и никеля с тончайшей пластиковой оболочкой. Есть варианты и горячего алюминирования (к ним склоняются в Германии и Японии), и даже использования нержавейки.» [8]

Распределение массы между осями автомобиля

Масса автомобиля проявляется в виде нагрузки на оси. С осей на поверхность дороги должна передаваться движущая сила, и величина максимально передаваемой силы зависит от нагрузки на оси и коэффициента сцепления между шиной и поверхностью дороги. На сравнительно сухой дороге этот коэффициент составляет приблизительно 0,6, так что и максимальное тяговое усилие ведущей оси равно 60% нагрузки на эту ось. Если масса распределена на обе оси равномерно, то максимальная сила тяги на горизонтальном шоссе составит 0,3 массы автомобиля; при большей силе, подводимой к колесам, начнется их пробуксовывание. Максимальная тяговая сила не зависит от мощности двигателя. Коэффициент сцепления приведен в табл. 1.

| Скорость движения автомобиля, км/ч |

Состояние шин | Состояние дороги | |||

|---|---|---|---|---|---|

| Сухая | Мокрая, толщина слоя воды | ||||

| 0,2 мм | 1 мм | 2 мм | |||

| 50 | новые | 0,85 | 0,65 | 0,55 | 0,5 |

| изношенные | 1,0 | 0,5 | 0,4 | 0,25 | |

| 90 | новые | 0,8 | 0,6 | 0,3 | 0,05 |

| изношенные | 0,95 | 0,2 | 0,1 | 0,05 | |

| 130 | новые | 0,75 | 0,55 | 0,2 | 0 |

| изношенные | 0,9 | 0,2 | 0,1 | 0 | |

| Примечание. Максимальный износ шины согласно правилам соответствует остаточной высоты протектора 1 мм. | |||||

При движении на подъеме нагрузка на заднюю ось увеличивается и, наоборот, на спуске растет нагрузка на переднюю ось. При приводе или при торможении всех осей максимальная движущая и тормозная силы зависят от общей массы автомобиля.

Таким образом, масса автомобиля необходима для того, чтобы развить необходимую движущую силу или силу торможения. Это относится прежде всего к тягачам и тракторам. Тяговая сила трактора зависит от нагрузки на его ведущую ось и более сильный двигатель не увеличит ее. Поэтому иногда на колеса трактора или на площадку тягача устанавливают дополнительную нагрузку.

Выше уже было объяснено, что для экономичной эксплуатации автомобиля необходимо снизить его массу до минимума. Как же в таком случае обеспечить все необходимые качества автомобиля без увеличения его массы?

При движении на подъеме, когда необходимо передавать на поверхность дороги большую движущую силу, автоматически увеличивается нагрузка на заднюю ось. С этой точки зрения выгодным является использование задней оси в качестве ведущей. При передней ведущей оси можно увеличить тяговое усилие перемещением большей части массы автомобиля на переднюю ось. Однако такое решение имеет известные пределы. Если бы при движении на подъеме с большим уклоном на переднюю ось было бы перенесено 60% общей массы автомобиля, то при движении этого же автомобиля по горизонтальному шоссе на переднюю ось приходилось бы 70% массы, а на спуске – до 80%. При этом требовалось бы, чтобы эффективность передних тормозов также составляла 80%; при резком торможении, когда нагрузка на переднюю ось еще больше, может возникнуть угроза переворота автомобиля.

Обычно с легковыми автомобилями такие случаи не возникают, но этот пример очень наглядно показывает возникающие проблемы. Большая нагрузка на переднюю ось, когда она является ведущей, сильно отражается и на износе шин передних колес как при движении на подъеме с включенной первой передачей, так и в случае торможения при спуске. Износ шин передних колес в этих условиях обычно больше, чем задних. При задней ведущей оси и распределении массы по осям в соотношении 1:1 достигается равномерный износ шин передних и задних колес.

Существуют, однако, способы, позволяющие увеличить нагрузку на ту или иную ось без повышения общей массы автомобиля. В главе об аэродинамическом сопротивлении автомобиля были объяснены свойства спойлеров, с помощью которых можно увеличивать или снижать нагрузку на оси. Наиболее ярко это проявляется на больших скоростях автомобиля.

Нагрузку можно распределять на обе оси и, более того, изменять ее за счет изменения угла наклона спойлеров, аналогично рулям высоты у самолетов. Если говорить об увеличении нагрузки на оси при торможении, то увеличение аэродинамического сопротивления автомобиля при большем наклоне спойлера является полезным, так как возникающее аэродинамическое торможение облегчает нагрузку на тормоза колес и уменьшает нагревание шин при переносе тормозного усилия на поверхность дороги.

При ускорении автомобиля повышение аэродинамического сопротивления нежелательно. Поэтому нужно тщательно проанализировать, компенсируется ли увеличение аэродинамического сопротивления приростом движущей силы, возникающим благодаря увеличению прижатия колес к дороге. При разгоне автомобиля с места аэродинамическое воздействие в начальной фазе движения сравнительно невелико.

При движении по спрофилированному повороту (дороге с боковым уклоном) можно использовать центробежные силы для прижатия колес автомобиля к дорожному покрытию. Но и этот способ для легковых автомобилей не может быть использован, так как только на дорогах высших категорий повороты спрофилированы таким образом, что эффект центробежного прижатия автомобиля к дороге возникает лишь при скорости автомобиля не ниже 120 км/ч.

Не остается ничего иного, как примириться с тем положением, что экономичная эксплуатация автомобиля обусловливает его минимальную собственную массу и благоприятное соотношение полезной нагрузки и полной массы.

Автопроизводители снижают вес автомобилей

Меньше вес машины — меньше расход топлива.

Производители автомобилей серьезно задумались над тем, как им, в ближайшем будущем снизить вес автомобиля. Крыша из углеволокна, пластиковые окна, бампера из алюминиевой пены и другие различные ухищрения, которые на первый взгляд покажутся каким-то далекими научными экспериментами, хотя в своей реальности могут быть воплощены в жизнь уже в следующей вашей автомашине. Использование новейших материалов поможет автопроизводителям добиться уменьшения веса автомобиля, а значит с ним уйдут и лишние затраты на автотопливо.

Пока на авторынке по всему миру в главном авангарде брендов представляются все более новомодные гибриды и электрокары, то на настоящем острие атаки в топливной экономии происходит рациональное снижение веса самого автомобиля, с использованием в технологиях более легких материалов.

Автопроизводители проводили такие эксперименты десятилетиями. Появившаяся идея по облегчению веса автомобиля еще на заре продвигающегося в мире автоспорта, она постепенно перешла и на гражданские варианты железных автоконей. В настоящее время как никогда, перед автопроизводителями остро встала важная и насущная проблема, по излишнему расходованию автомобилями как бензина, так и дизельного и газового топлива. Все жестче и жестче становятся требования к экологичности автомобилей, и все меньше и меньше остается ископаемого топлива в недрах нашей необъятной земли.

К 2025 году развитые страны мира установили планку и поставили для себя задачу, уменьшить расход потребляемого автотранспортом топлива минимум в два раза, в сравнении с сегодняшним его потреблением.

Легче — не значит что небезопасней.

Автомобили с новыми материалами уже проходят государственные краш-тесты и проходят положительно. Современные материалы стали уже постепенно и незаметно применяться на многих автомобилях, просто люди этого еще не замечают. Примерно на 30-ти % новых автомобилей стоят уже алюминиевые капоты, которые при столкновении могут поглощать столько же энергии, как и стальные их аналоги.

Что бы сделать детали более жесткими и прочными, и в тоже время легкими, многие ведущие автопроизводители тесно сотрудничают с авиационными авиакомпаниями. Уж те, кто производит самолеты и это каждому понятно, давно съели собаку как на испытаниях, так и на подборе и создании любых деталей из так называемых «крылатых» материалов.

Автокомпания Ford недавно показала, на что способны легкие металлы и другие облегченные материалы при их правильном использовании и применении, с помощью которых как раз можно и достичь неплохого уменьшения веса. Облегченный автомобиль Форд был создан на базе не самой маленькой модели, то есть, на базе той же американской версии- Ford Fusion.

Этот крылатый Форд весит на 362 кг легче своей обычной версии. Это можно сказать огромный прогресс в автомобилестроении и все благодаря той же дюжине произошедших изменений в самих материалах и в его определенных запчастях.

Панель приборов на автомобиле состоит из карбонового волокна и композитных материалов на основе нейлона, вместо обычных и привычных для всех, то есть, пластика, стали и других используемых в таких случаях ранее материалов. Заднее стекло машины сделано из тончайшего но очень прочного пластика, того-же самого, которым покрывают мобильные телефоны.

Также, все возможные элементы использующиеся в тормозной системе были заменены на алюминий, что позволило облегчить данную систему на 39% от ее общей массы, а для создания самих колес вместо алюминия был использован карбон, поэтому колеса на 42% стали легче.

Из-за небольшого веса машины, его прототип может использовать уже небольшой двигатель, допустим такой, как от компактной Фиесты, тем самым за счет малого веса уменьшится и расход бензина, и его вредные выбросы в атмосферу.

Машин пока не планируется к массовому своему выпуску. Причина этому одна, — цена, автомобиль стоит предельно дорого. Карбон, алюминий, композитные волокна и все другие современные материалы подразумевают под собой на сегодня, очень уж большие затраты, по крайней мере в начале пути их создания.

Зачем же тогда Ford и другие лидирующие компании делают подобные прототипы? А чтобы подобрать идеальное сочетание необходимых материалов которые позволили бы в будующем, максимально облегчить не только сам автомобиль, но и не повлиять на его безопасность и надежность.

И по словам главного технолога компании Форд, Мэтта Залузека, эти новейшие технологии (точнее многие из них) войдут в автопроизводство в течении ближайших трех — пяти лет.

Если посмотреть на сегодняшние современные выпускаемые автомобили, то уже становится видно, как автопроизводители начали свои соревнования по «просушке», т.е. облегчению машин.

Land Rover Range Rover 2013, который появился год назад, сбросил около 300 килограмм, и все благодаря своему алюминиевому кузову, в то время как Acura MDX потеряла всего 124 килограмма за счет использования в ней все той-же высокопрочной стали, алюминия и магния.

Ford раскрыл информацию о том, что в 2015, F-150 будет носить алюминиевый кузов с которым сразу же уменьшится и его вес, если сравнивать этот вес с нынешней версией авто, то на 317 килограмм.

Будущее, в экономии топлива, за снижением веса автомобилей

За последние 12 лет все взятые вместе автомобили в среднем набрали «лишних» 362 кг. Средняя масса машины сейчас составляет около 1700 кг, это по сегодняшним меркам много.

Происходит это все не из-за того, что автомобили становятся очень большими, а из-за того, что сам автомобиль в своей конструкции обрастает множеством разных новейших систем, которые ранее в автостроении не применялись. Допустим, если взять топовый вариант любого автомобиля, со всеми ее круиз-контролями, климат-контролями и т.д. и т.п. наваротами, то он будет уже весить в среднем на 200 — 300 кг тяжелее все той-же самой простой комплектации такой-же модели.

Было как-то подсчитано, что уменьшение веса автомобиля всего на 50 кг, с выпуском 1 млрд. автомобилей в год, позволит сэкономить на топливе порядка $40 млрд долларов США.

Материалы, с помощью которых автопроизводители собираются сбрасывать у машин вес:

Высокопрочная сталь

Металл надо признать, никуда не уходит. С примесями никеля и титана такая сталь становится легче и прочнее обычной. 15% различных частей у автомобилей сделаны с использованием уже этих новейших технологий.

Некоторые автомобили, например такие, как Cadillac ATS и т. п. сделаны из высокопрочной стали почти уже на 40%

Такая сталь естественно стоит на 15% дороже обычной, но все равно не так дорого, как тот-же алюминий.

Весит сталь в соотношении к алюминию, больше, но с помощью нанотехнологий можно сделать очень тонкий лист стали, который в свою очередь ни сколько не потеряет своих прочностных качеств. Такие новейшие сплавы стали могут появится на серийных автомобилях уже в 2017 году.

Алюминий

Современная машина примерно уже и так сделана из 150 кг такого крылатого металла, это составляет 10% от всего веса среднеразмерного автомобиля. В основном этот материал используется в двигателях, для капотов, в колесах и для багажников.

Алюминий конечно же легче стали, его проще штамповать, он дольше сопротивляется коррозии.

К сожалению алюминий всегда был дорогим, стоит он на 30% дороже обычной стали.

Но вместе с тем считается, что к 2030 году согласно прогнозам, использование в автомобилестроении алюминия может увеличиться почти втрое.

Карбон

Делают из него и самолеты, и лодки.

Карбон состоит из высокопрочных нитей углеродного волокна.

Весит он в двое меньше стали, крайне мало подвержен разложению и к потере своих свойств. Очень хорошо поддается обработке.

Но его применение в автоиндустрии сегодня крайне ограничено, и все из-за его цены. Но будущее скорее всего останется за этим материалом.

Источник http://icarbio.ru/articles/umenchenie_massy_auto.html

Источник Источник https://1gai.ru/publ/512900-avtoproizvoditeli-snizhayut-ves-avtomobiley.html