Содержание

Виды автомобильных пластиков

В состав современных автомобилей входит около 120 килограмм деталей, сделанных из различных видов пластика.

Термин пластики (пластмассы) описывает группу химических соединений называемых полимерами. Пластик получается нагреванием углеводородов. Используется катализатор, чтобы разбить большие молекулы на маленькие. Этот процесс называется крэкинг. Маленькие молекулы, такие как этилен, пропилен, бутан и другие называются мономерами. Большинство пластиков сделано из углеводородов, взятых из природных ископаемых (газа, нефти и других). Осуществляется химическое соединение мономеров и создание полимеров. Размер и структура молекул полимеров определяют свойства пластиков.

Существует два базовых типа пластика, которые применяются в автомобилестроении – термопластики и термореактивные пластики. Термопластики плавятся от воздействия высокой температуры, а при остывании снова затвердевают.

Термореактивные пластики никогда не плавятся и не размягчаются от температуры (не меняют форму).

Термопластики

Термопластики – это название пластиков, состоящих из разделённых разветвлённых макромолекул, которые, однако, не связаны друг с другом.

Из-за своих многочисленных положительных свойств, термопластики являются наиболее часто используемыми пластиками в автомобильной индустрии.

Термопластики могут быть расплавлены и использованы снова много раз. Это важный аспект экологичности. Термопластики являются идеальным материалом для переработки. Новые детали могут быть сделаны из старых.

Термореактивные пластики (реактопласты)

При изготовлении изделий из термореактивных пластиков происходит необратимая реакция.

Эти пластики нельзя сваривать, растворять или растягивать, как эластомеры.

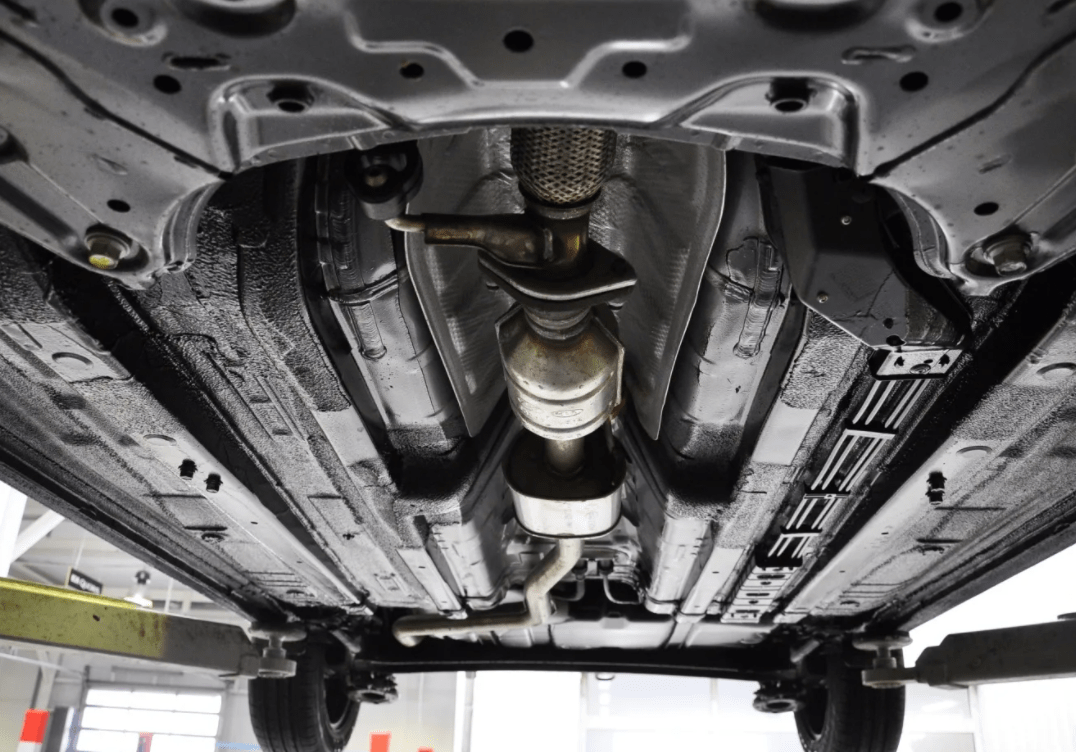

Термореактивные материалы очень прочные и стойкие к высокой температуре. Они, к примеру, используются в подкапотном пространстве, рядом с двигателем.

Смеси пластиков (сплавы)

Смеси (например, такие как PP + EPDM ) чаще всего используются в дополнение к чистым формам. Смешиваются два разных типа пластика. При смешивании двух типов пластика, их свойства объединяются, и получается новый тип пластика. Этот процесс похож на смешивание металлов и получение сплавов с новыми свойствами. Кроме того, многие пластиковые детали при изготовлении усиливаются стекловолокном.

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE , PP , PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты ( PUR / TPUR ), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU / PUR полиуретан (17%) и PVC — поливинилхлорид (16%).

Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Типы автомобильных пластиков

ABS (Acrylonitrile Butadiene Styrene) — термопластик

Твёрдый, прочный и негибкий пластик. Он имеет высокую прочность благодаря компоненту бутадиену, а твёрдость и негибкость благодаря акрилонитрилу.

Этот пластик обязательно должен быть покрыт защитным покрытием, так как на него разрушительно действуют ультрафиолетовые лучи.

Применение: Корпуса зеркал заднего вида, колпаки колёс, автомобильные панели приборов, радиаторные решётки, молдинги, обрамления фар.

Совет по ремонту: Оптимальным методом ремонта является склеивание специальным клеем (к примеру, PlastiFix). Если применяется сваривание, то его можно дополнять эпоксидной смолой со стекловолокном (с обратной стороны) для повышения прочности.

ABS / MAT — реактопласт

Это пластик ABS , усиленный стекловолокном.

Применение: Пластиковые панели кузова.

EPDM (Ethylen-propylene-diene-monomer) — реактопласт

Часто используется в сплаве с полипропиленом ( PP ) для изготовления бамперов.

Применение: Ударопрочные вставки бампера, бампера ( PP + EPDM ).

PA (Polyamide (Nylon)) — термопластик

Умеренно жёсткий или жёсткий пластик. Хорошо шлифуется. Известен как нейлон.

Является стойким к органическим растворителям. Имеет высокую сопротивляемость к истиранию.

Применение: Пластмассовые внешние детали отделки кузова, декоративные колпаки колёс, лючки бензобака, радиаторные бачки, корпуса фар, корпус боковых зеркал, пластиковые части двигателя.

Совет по ремонту: Нагревайте пластик феном перед началом сваривания. Присадочный пруток должен смешиваться с ремонтируемым пластиком.

PC (Polycarbonate) — термопластик

У этого пластика высокая ударопрочность, даже при очень низких температурах.

Применение: Бампера, радиаторные решётки, приборная панель, корпуса фар.

Совет по ремонту: Перед сваривание пластик лучше нагреть феном.

PPO (Polyphenylene oxide) — реактопласт

Имеет хорошую стойкость к высокой температуре и высокую ударопрочность. Редко используется в чистой форме из-за сложности технологического процесса.

Применение: Хромированные пластиковые детали, решётки радиатора, обрамление фар.

PE (Polyethylene) — термопластик

Умеренно эластичный, обычно полупрозрачный пластик.

Полиэтилен имеет высокую ударопрочность и хорошо выдерживает воздействие кислот, спиртов и нефтепродуктов.

Может быть двух типов – полиэтилен низкой плотности ( PE-LD ) и полиэтилен высокой плотности ( PE-HD ).

Применение: Подкрылки, облицовка салона, расширительные бачки, бачки для «омывайки», подкрылки, бензобаки (делаются из полиэтилена высокой плотности PE- HD ).

Совет по ремонту: Нужно помнить, что на это этот вид пластика имеет плохую адгезию к ремонтным материалам и краске.

PP (Polypropylene) — термопластик

Умеренно гибкий пластик, устойчивый к воздействию химически активных жидкостей. Инертен к ультрафиолетовым лучам. Полипропилен имеет относительно слабую ударопрочность.

Применение: бампера (обычно смесь с EPDM ), изоляция проводки, корпуса аккумуляторов, подкрылки, уплотнители салона, облицовка салона, панель приборов.

Совет по ремонту: Перед нанесением грунтов или лакокрасочных материалов требуется предварительно применять специальный грунт для пластика для увеличения адгезии.

PU / PUR (Polyurethane) — реактопласт, TPU (thermoplastic polyurethane) — термопластик

Полиуретан очень износостойкий, гибкий и прочный пластик. Он может быть изготовлен твёрдым, как шар для бойлинга, а также таким мягким, как стирательный ластик.

Этот пластик представляет собой структурную пену, твёрдость и эластичность которой может варьироваться. Эластичный полиуретан может восстанавливать первоначальную форму даже после длительного физического воздействия.

Применение: Бампера, подкрылки, пластиковые накладки кузова, элементы отделки салона, панели приборов, сидения (вспененный полиуретан).

Совет по ремонту: При сваривании ( TPU ) не нужно нагревать и пытаться расплавить ремонтируемый пластик. Расплавленный присадочный пруток нужно помещать в заранее подготовленную V‑образную канавку.

PVC (Polyvinyl chloride) — термопластик

Твёрдый, хорошо шлифуется. Это гибкий пластик, имеет хорошую сопротивляемость к растворителям. Виниловая составляющая даёт хорошую прочность на разрыв, некоторые поливинилхлоридовые пластики эластичные.

Применение: Боковые молдинги дверей, элементы облицовки салона.

Для полноты обзора пластиков, приведу сводную таблицу, имеющую также обозначения других видов пластика.

Какие машины имеют пластиковый кузов. Какой материал для кузова автомобиля лучше? Выбор машины в автосалоне

Кузов является одной из самых наиважнейших деталей автомобиля. В его основные качества в первую очередь должны входить , прочность, относительная при этом дешевизна, но в тоже время он должен быть оптимально удобным для всех пассажиров салона авто и отличаться стилем и дизайном. Согласитесь, что качества эти порой противоречивы, поэтому между производителями нет единого мнения, какой из кузовных материалов наиболее лучше подходит для производства.

Мы расскажем вам о современных кузовных материалах и рассмотрим их плюсы и минусы.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам , что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Алюминиевый кузов

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией , что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что кузова в последующем может потребовать использования специального оборудования.

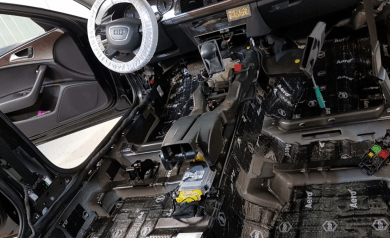

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки. Ну и наконец, этот материал уж точно не знает, что такое коррозия . Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях . Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

В статье использованы изображения с сайтов www.rul.ua, www.alu-cover.ru, www.tuning-ural.ruwww.torrentino.com

Оригинал взят у mastino_odessa в

Конечно же, пластиковые они совсем не полностью. Как правило, речь идет о пластиковом кузове, иногда даже — о пластиковых деталях кузова. Тем не менее, пластмасса играет значительную роль в конструкции всех этих авто.

Soybean Car. Первый в мире пластиковый

Chevrolet Corvette (C1). Первый серийный автомобиль из пластика

А первым пластиковым автомобилем, запущенным в серийное производство, стал Chevrolet Corvette 1953 года выпуска. Каркас этого авто был сделан из металла, а кузов — из набиравшего популярность в те годы стеклопластика. Всего с конвейера сошло 300 экземпляров этой машины, послужившей прародителем одного из самых популярных в мире спорткаров.

Опыты с кузовами из стеклопластика происходили в те времена и в Советском Союзе. К примеру, в 1961 году студентами Харьковского автодорожного института был создан экспериментальный автомобиль ХАДИ-2, ставший первым отечественным пластиковым авто. Вес машины составлял всего 500 килограммов.

Trabant. Самый массовый автомобиль из пластика

Bayer K67. Гордость немецкой химической промышленности

Urbee Hybrid. Пластиковый автомобиль, напечатанный на принтере

BMW i3. Пластиковый электромобиль класса «люкс»

Alfa Romeo 4C. Пластиковый спорткар

Ё-мобиль. Российский пластиковый автомобиль

В 1942 году был создан первый в мире пластиковый автомобиль. По задумке Генри Форда этот автомобиль должен был стать легче и дешевле, чем машина с металлическим корпусом. Из-за объективных причин подобные авто не стали популярными, но это не мешает авто производителям представлять концепты из пластика. И в сегодняшнем обзоре мы покажем вам восеиь самых интересных автомобилей из пластика.

(8 фото автомобилей из пластика)

Первый в мире автомобиль из пластика — Soybean Car.

В период Второй Мировой войны огромная часть металла, производимого в мире, уходила на военные нужды. Это послужило первопричиной на появление первого автомобиля из пластика — Soybean Car. Естественно, большая часть деталей этого авто было создано из металла, но устройство включало по большей части элементы из биопластика, что снизило вес автомобиля в четыре раза.

Первый пластиковый автомобиль, выпущенный серийно — Chevrolet Corvette (C1)

В 1953 году был выпущен серийно первый автомобиль из пластика — Chevrolet Corvette. Основой этого авто был металл, а кузовная часть из стеклопластика. Всего было создано 300 экземпляров такого автомобиля.

Первый в истории России пластиковый автомобиль – ХАДИ-2

В 1961 году студентами автодорожного института города Харькова был изобретен автомобиль из пластика, который получил экспериментальное название ХАДИ-2. Весь авто составил приблизительно 500 кг.

Самый известный пластиковый автомобиль в мире — Trabant.

Этот автомобиль создали в ГДР. Из-за маленького размера и постоянных поломок этот автомобиль немецкие знатоки, знавшие толк в хороших авто, попросту высмеяли. Автомобилей Trabant было выпущено порядка трех миллионов.

Достоинство химической промышленности Германии — Bayer K67

В 1967 году был представлен публике автомобиль, созданный компанией BMW и химической фирмой Bayer. На демонстрационном показе К67 несколько раз врезался в стену, а его каркас при этом оставался без видимых повреждений.

Российский автомобиль из пластика – Ё-мобиль

Отечественный автопром не отстает в создании авто из пластика. Уже началось массовое создание пластикового автомобиля с веселым названием Ё-мобиль. Корпус этой машины сделан из полипропилена и пластика, причем некоторые детали можно будет поменять, например, при аварии или просто когда захочется.

Пластиковые автомобили из детского конструктора LEGO

Многие шутники, высказывая критику в адрес автомобилей из пластика, называют их игрушечными и говорят, что такие средства передвижения можно вообще собирать из конструктора LEGO. Несмотря на усмешки, два юных инженера, один из которых выходец Румынии, а другой Австралии, вместе создали полноразмерную машину из полумиллиона частей конструктора LEGO. Примечательно, что вместо двигателя на этом LEGO-автомобиле установлен пневмомотор.

Когда-то на заре химических технологий пластмассовые детали воспринимались как что-то несерьезное и об их применении в автомобильной промышленности никто не задумывался. Сейчас все по-другому: без использования пластмассы не выпускается даже самый дешевый автомобиль.

Именно благодаря широкому применению пластмасс автомобили стали значительно комфортнее, технологичнее, доступнее. Действительно, отсутствие пластмассовых элементов еще в середине ХХ века причиняло владельцам машин много неудобств. Например, внутрь автомобиля во время дождя могла легко попасть вода (сейчас от таких неприятностей предохраняют современные пластиковые уплотнители на стеклах и дверях). В жаркий день водителю нужно было надевать перчатки, чтобы руль из жесткой резины не скользил в руках (сегодня современные пластики, из которых изготавливается руль, не доставляют таких неудобств). В салоне автомобиля обычно было шумно (отсутствовали широко применяемые сейчас звукопоглощающие композитные материалы), сиденья часто протирались (не было полиуретановых покрытий), водителю с собой приходилось возить запасные ремни для элементов двигателя (современные ремни с использованием сверхпрочных пластиков рвутся гораздо реже), а металлические бамперы часто гнулись, отрывались и со временем покрывались ржавчиной (сейчас пластиковый обвес автомобиля более прочен и долговечен).

Если в 1950–1960-х годах средний автомобиль содержал всего около десяти килограммов пластмассы, то в современной машине наберется до 100–150 килограммов пластмассовых материалов, которые в конструкции можно найти повсюду: в подвеске, в двигателе, в электрической проводке, на кузове, в отделке салона. Преимущества пластиковых деталей для автомобильных технологов очевидны: они долговечны, не страдают от ржавчины, при этом по своей прочности зачастую не уступают стали. Кроме того, пластики легкие, а значит, они позволяют существенно снизить вес автомобиля, повысить его динамические характеристики и, что очень актуально сейчас, уменьшить потребление топлива. Еще пластики более доступны по цене, чем некоторые дорогостоящие элементы из нержавеющей стали или цветных металлов. Наконец, они легче поддаются обработке, из них можно получить детали необычных форм и цветов, что очень привлекает автомобильных дизайнеров.

На замену стали

В наступлении пластика на автомобильную промышленность ведущие позиции за немецкими компаниями. В середине ХХ века крупные германские химические концерны стали активно разрабатывать материалы из пластмасс, которые могли бы применяться в производстве автомобилей. Более того, именно немецкие компании первыми решили сделать машину целиком из пластмассы. О такой возможности в начале 1960-х годов заявили специалисты Bayer MaterialScience — подразделения крупнейшего германского химико-фармацевтического концерна Bayer AG. Они предложили использовать для несущего основания кузова конструкцию из так называемого полиуретанового сэндвича — пластикового материала, который оказался мало восприимчив к внешним воздействиям. Весной 1967 года такой кузов был впервые представлен на Ганноверской промышленной выставке. И уже осенью, к началу выставки «К-1967», были найдены решения по изготовлению крыши, капота, крыльев, амортизатора и других частей кузова из полимерных материалов. Для внутренней отделки автомобиля технологи тоже подобрали подходящие пластики.

Так появился первый «пластмассовый автомобиль» LEV-K-67. Он официально получил госномер и был сертифицирован для применения на дорогах общего пользования. Примечательно, что до сих пор эта машина выдерживает тестовые испытания на трассе и в том числе отвечает всем требованиям безопасности. А с 1978 года модель LEV-K-67 занимает место в секции «Транспорт» известного мюнхенского Deutsches Museum как наглядный пример успешного использования пластиков в автомобилестроении.

Зародившиеся в модели LEV-K-67 технологические идеи получили дальнейшее развитие. Например, во время работы над проектом технологами Bayer на основе формованного полиуретана был разработан особый материал для автокресел. Позже он начал применяться на автомобилях Volkswagen. До этого кресла изготавливали из каучукового волокна — натурального материала, соединенного с латексом, менее прочного и долговечного. Новые кресла избавили автомобилистов от этих неудобств.

Большой резонанс в автопроме вызвало появление и эластичной пены Bayflex, которая впервые была использована для производства подлокотников в популярной модели Volkswagen Beetle («Жук»). Она открыла перед автопроизводителями возможность создавать приятные на ощупь пластиковые элементы в салоне. Bayflex стал активно использоваться и в выпуске бамперов. Пластиковые бамперы в 1969 году одной из первых начала внедрять компания Porsche — защитные элементы на кузове машины не гнулись он мелких ударов и не отрывались при неудачных маневрах. Со временем все мировые производители начали выпускать бамперы из пластика.

А полиуретановая пена вообще произвела небольшую революцию. На автомобилях Volkswagen этим материалом впервые начали заполнять пустые пространства кузова, из-за чего уменьшился риск коррозии и в разы — уровень шума.

Начиная с 1970-х годов все мировые автопроизводители хорошо знали такие пластиковые материалы из Германии, как Leguval, Novodur, Pocan, Bayblend, Durethan, Makrolon, Baydur, Bayflex, Termaloy. Из них начинают активно изготавливать решетки радиатора, молдинги, задние фонари, детали дверей, дверные ручки, наружные зеркала, колпаки колес, фары, панели приборов, дворники и многие другие детали автомобиля.

Совсем пластмассовый

В настоящее время ведущие немецкие химические концерны работают над расширением присутствия пластмассовых материалов в автомобиле. Один только концерн Bayer MaterialScience ежегодно инвестирует в подобные исследования 240 млн евро. Эти средства идут на то, чтобы создать новые виды пластмассовых материалов с уникальными потребительскими свойствами.

Большие надежды сегодня связываются с технологиями интегрирования в некоторые виды пластика наночастиц углерода. В результате получаются пластмассы с уникальными свойствами электропроводимости, благодаря чему их можно шире использовать в различных деталях двигателя и электронных системах.

Разработаны пластики, очень устойчивые к агрессивным внешним воздействиям, например к сильно нагретому моторному маслу. Это дает возможность использования пластмассовых материалов для изготовления элементов управления коробкой передач и других деталей двигателя и трансмиссии, которые вступают в соприкосновение с нагретыми маслами и где крайне важны характеристики теплостойкости.

Верх мечтаний разработчиков пластиковых материалов — полностью пластмассовый кузов серийного авто. Сегодня уже многие автопроизводители делают некоторые модели из пластиковых корпусов. Однако сверхпрочные композитные материалы пока еще дорогое удовольствие, и получить такой кузов имеют право только дорогие мелкосерийные автомобили, к примеру, премиальные спорткары, которые благодаря своему легкому весу могут достигать на дороге впечатляющих скоростей. Но в будущем технологи надеются удешевить производство пластика, чтобы массовый выпуск пластмассовых кузовов стал реальностью.

Сомневающимся в том, что машины из пластмассы могут быть даже прочнее, чем из стали, можно посоветовать познакомиться с разработками компании Porsche. Еще в 1986 году на выставке «К-1986» в Дюссельдорфе этот автопроизводитель продемонстрировал посетителям новый пластиковый кузов. Желающие проверить его прочность могли нажать на кнопку, и кузов с большой силой тут же ударялся о стену. За время выставки пластиковый автомобиль подвергался такому «краш-тесту» бесчисленное количество раз и при этом оставался абсолютно целым и невредимым.

Эта машина известна у автомобильных историков как Soybean car («соевый автомобиль»), собственного названия у него не было. Идея пластикового автомобиля пришла в голову Генри Форду в конце 1930-х, и он поручил разработку своему дизайнеру — Юджину Грегори. Будучи неудовлетворённым ходом разработки, Форд передал задачу лаборатории в Гринфилд-Виллидж, занимавшейся разработкой пластиков из сои и других сельскохозяйственных культур под началом инженера Лауэлла Оверли.

К 1941 году концепт был разработан пластик, подходящий для изготовления кузовных панелей, дизайн машины основывался ещё на разработках Грегори, и 13 августа 1941 года «соевый Форд» был представлен публике. В проект были вложены бешеные деньги. У Форда было 12 000 акров соевых полей для экспериментов, и он заявлял, что после войны сможет «выращивать автомобили на грядке». Историки до сих пор не понимают, почему крайне консервативный и уже очень пожилой на тот момент Форд вообще взялся за такой проект. Кто-то даже писал, что это «старческий маразм» (Форду в 1941-м стукнуло 78 лет).

Основой машины была трубчатая рама, на которой крепилось 14 кузовных панелей, сделанных из композита, основанного на сое, но включавшего коноплю, пшеницу, лён и рами (китайскую крапиву). В результате машина весила 860 кг — на 25% меньше, чем среднестатистический автомобиль подобного класса того времени. Инженерам было категорически запрещено разглашать состав композита. Лауэлл Оверли несколько раз проговаривался в интервью, что в состав входит фенолформальдегидная смола, но не более того.

Есть легенды о том, что второй аналогичный автомобиль был сделан для самого Форда — но никаких реальных доказательств тому нет. Больше таких автомобилей не строили, а вся энергия Форда пошла на военные поставки. Где-то во время войны Soybean car был уничтожен по указанию Юджина Грегори (видимо, он следовал, в свою очередь, приказу Форда), чтобы секрет композита остался внутри компании. А полноценные пластиковые автомобили появились только после войны.

Самые популярные

-

1

Источник Источник Источник Источник Источник https://kuzov.info/vidi-avtomobilnih-plastikov/

Источник Источник Источник https://tdiesel.ru/kakie-mashiny-imeyut-plastikovyi-kuzov-kakoi-material-dlya-kuzova-avtomobilya-luchshe.html