Содержание

3D моделирование и проектирование автомобилей: что это такое, программы для создания модели

Ведущие разработчики в сфере автомобилестроения используют качественные ПО международного стандарта. Это кропотливый труд, в котором принимают участие несколько специалистов, каждый из которых отвечает за свою сферу – внутреннее наполнение, детали, корпус, дизайн. В статье мы расскажем, как создается 3D модель автомобиля и какие программы для проектирования используются.

Этапы моделирования с нуля

При налаженной работе автомобильного концерна весь процесс от идеи и создания макета до полной отработки всех механизмов и снятия с конвейера первой машины проходит около 72 месяцев. Могут быть корректировки, они в основном зависят от того, какие новые технологии разработаны, берется ли за основу прежняя модель, какие производственные мощности предлагает производитель. Рестайлинг, то есть переделка уже имеющегося авто, конечно, проходит в гораздо меньшие сроки – до 1 года.

Предпроектная подготовка, сбор исходных материалов – этап первый

Проходит исследования международного рынка автомобильной отрасли. Анализируется доля заполненности автосалонов этой конкретной марки, спрос потребителя, средняя сумма, которую готов заплатить покупатель, а значит, и класс авто.

Затем создается УТП, то есть уникальное торговое предложение. Это та особенность, которая отличает новинку от аналогов и прочих предложений производителя. Это может быть – повышенная безопасность, легкость управления, комфорт премиального уровня и прочее.

На этой ступени подготовки также проводится оценка следующих решений:

- весовая категория транспортного средства;

- расчет топливного расхода, пути к экономии ресурсов;

- выбор двигателя, мощи новой модели, количество лошадиных сил;

- выбор инвестиций и экономическая сторона вопроса, максимальная себестоимость одной единицы производства;

- договоры с поставщиками на материал, детали, расходные материалы;

- рекламная кампания.

Дизайн корпуса машины на 3D модели – этап второй

Здесь в первую очередь работают дизайнеры, они приготавливают свои эскизы, решения, цветовые исполнения, исследуют отзывы реальных покупателей, определяя из предпочтения по внешнему виду. Затем вступаются инженеры, которые выбранный дизайн адаптируют к реальным возможностям проектирования. Создаются трехмерные модели сборки, происходит работа по подбору материалов, в основном вопрос касается салона – какая ткань будет выбрана для обивки, для сидений, для панели управления, и пр.

На этой стадии по 3Д модели автомобиля оценивается аэродинамика – как воздух будет обтекать машину в момент ее работы, как дополнительные элементы будут способствовать развитию максимальной скорости.

В это время работают рекламщики, они создают первую пробную презентацию товара с указанием его лучших сторон. Если она пройдет провально, то у них еще будет время для переделки некоторых частей.

В этом момент на заводах уже запускается пробная версия – прототип должен быть максимально приближен к реальной конструкции, так как его будут оценивать, экспериментировать на нем.

Инжиниринг при создании 3Д модели автомобиля – этап третий

Эти действия происходят параллельно работе дизайнеров, при этом детали могут меняться незначительно вплоть до выпуска на конвейерную ленту.

Здесь уже решаются проблемы, связанные со внутренним наполнением:

- передовые новинки в проектировании двигателя, его производство;

- разработка КПП, выбор между автоматикой и механикой;

- моделирование электрических схем – «мозги» машины, системы управления;

- изготовление деталей корпуса и обшивки – металлопрокат необходимой формы и пр.

Вместе с исследованиями, если было создано что-то уникальное, происходит процесс получения патента на изобретение.

Проходят следующие работы:

- Кузов подвергается проверке на ударопрочность, затем подбираются альтернативные решения – как можно уменьшить общую массу авто, сделать металл более долговечным.

- Повторно проверяется аэродинамика и выдвигаются идеи по увеличению этого показателя.

- Вопрос о комплектации новейшими развлекательными системами, а также дополнительными функциями, например, автоматическим парктроником и другими.

- Анализ поведения комплектующих в различных климатических условиях – жара, мороз, повышенная влажность. Если выявлены проблемы, то варианты их разрешения.

- После создания пробного объекта, проводится его краш-тест.

- 3Д модель машины подвергается проверке экономичности бензина или альтернативного топлива.

- Разработка экономического и производственного плана по серийности запуска марки, месту ее сборки, варианты партнеров по продаже.

- Анализ цены, затраченной на все работы, расчет себестоимости.

- Получение сертификатов – на безопасность, категория экологичности и пр.

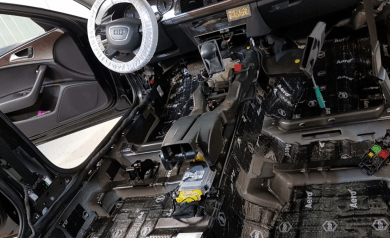

Производство – этап четвертый

Все производственные мощности перенастраиваются под выпуск новых изделий, закупаются и настраиваются новые станки. Для работы с ЧПУ программируются ПО. Программа от «ЗВСОФТ» ZW3D отлично совместима со станками ЧПУ. В этом софте могут одновременно работать на всех этапах создания 3Д модели авто, при 3D визуализации и моделировании деталей, а также при производстве.

На этой стадии изготавливаются все элементы кузова, внутреннее технологическое оснащение, производится подгонка компонентов и проверка на их совместимость. Когда все отработано, то начинаются работы по подбору рабочей силы, заключаются договоры с поставщиками расходных материалов и с оптовыми покупателями, налаживается запуск серии на постоянный конвейер.

Теперь подробнее поговорим об этапе проектирования дизайна средствами компьютерных технологий. Большинство САПР подходят для автомобилестроения. Используют ZW3D, ZWCAD, FormZ Pro, 3ds Max. Посмотрим пример создания макета в одном из ПО.

Общие принципы 3Д моделирования машины в специализированных программах

Сначала создается несколько чертежей в разных проекциях – сверху и снизу, со всех сторон. Они будут основой для будущего проекта.

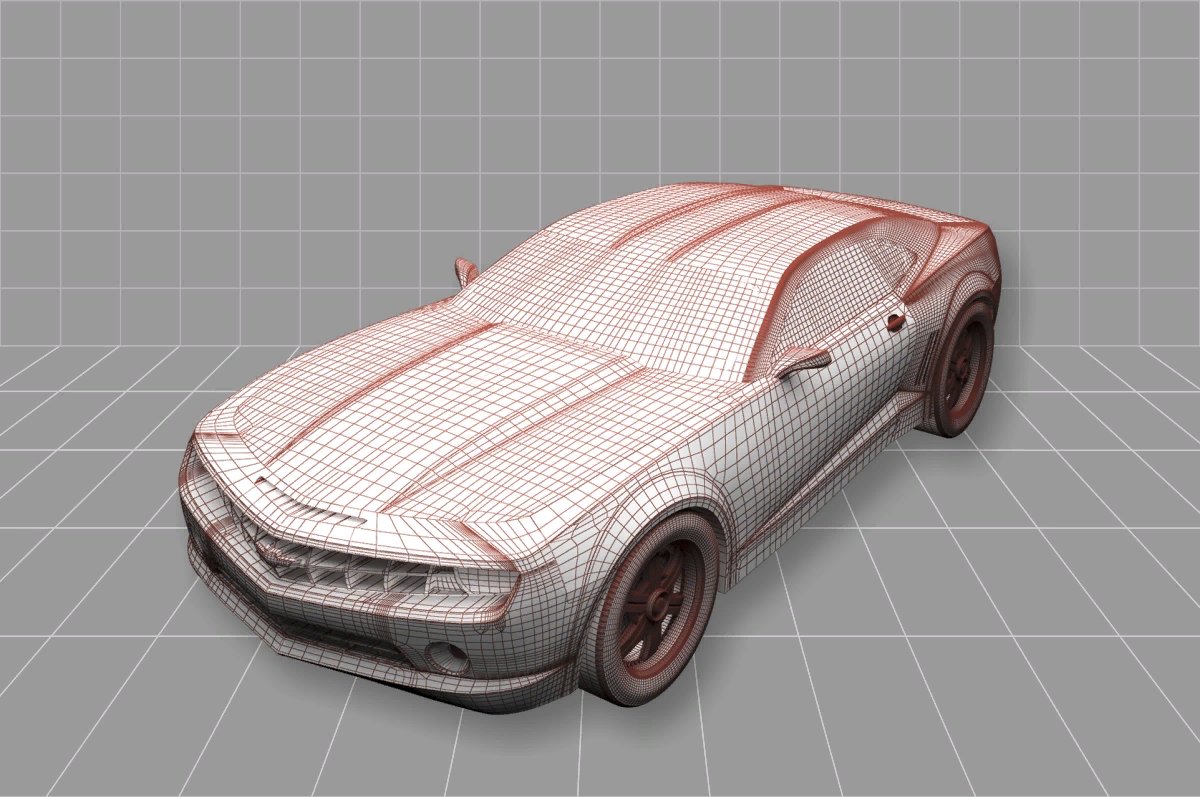

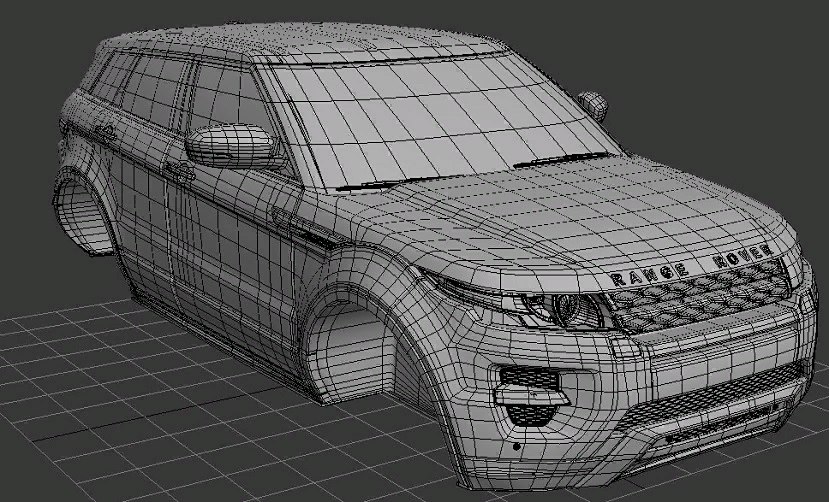

Для работы с корпусом используется полигональная сетка. Ей удобно управлять, если понадобится изменить параметры плоскости, сделать скругление или выпуклостьвогнутость (что удобно производить в FormZ Pro), задать желаемые параметры, поработать с фактурой.

Можно работать с одной стороной авто, а затем воспользоваться функцией симметричного отображения или копировать элементы и воспользоваться ими повторно.

Для создания колесных арок нужно ориентироваться на расположение осей колес, их диаметр и расположение. Между двумя этими элементами нужно провести сетку линий, которая заложит основу корпусу. Двигая за точки полигональных прямых, можно аналогичным образом создавать бампер, двери, капот и крышу авто.

Этим же инструментом создаются окна и пластиковые детали, вся машина получает объем.

Работа над осветительными приборами проходит в три этапа в следующей последовательности:

- местонахождение и форма;

- внутреннее содержимое;

- поверхность из стекла.

Колеса в программе для 3D моделирования автомобилей

Диск создается на основе цилиндра, для работы с ним также создается полигональная сетка. Очерчиваются линии спиц, места креплений, внешняя сторона. После того как и шина будет выполнена в объеме, можно заняться деталями, например, системой торможения.

Далее можно перейти ко внутренней обивке, рулю, панели управления, если все это будет видно через стекла. Которые, впрочем, можно оставить матовыми и непрозрачными.

Поверхности A класса

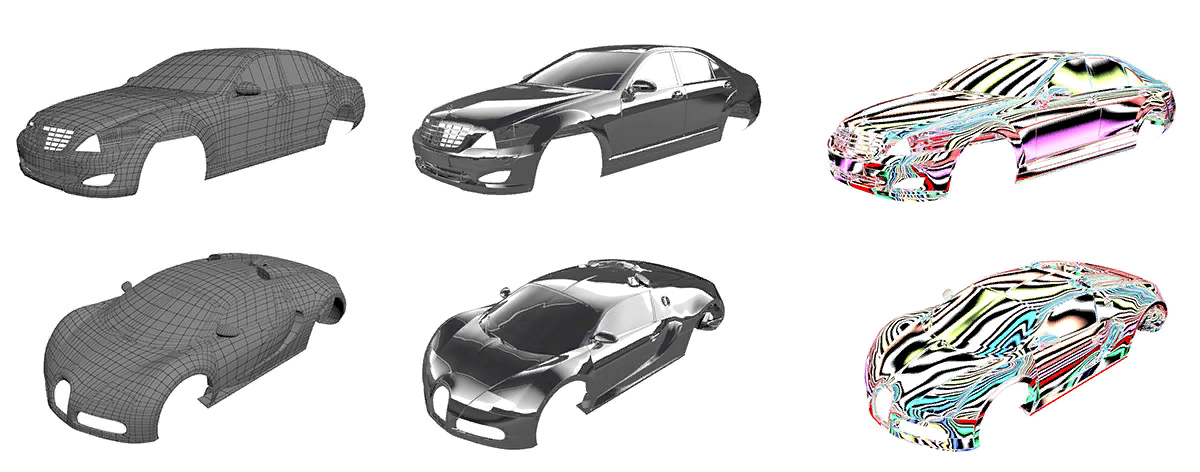

Это такие объекты , которые строятся из сплайнов произвольного порядка с сопряжением кривых и поверхностей (с применением непрерывности G2 и выше) и соответствуют определенным аэродинамическим и,эргономическим требованиям. После создания такие поверхности, как правило, отражают свет, близко расположенные предметы. Ранее создавались только матовые покрытия без бликов, но все изгибы намного реалистичнее и нагляднее смотрятся на глянце. Именно для получения информации о качестве поверхностей подходит инструмент NURBS анализа, который есть в FormZ и ZW3D (версии Standard и Professional). С этой программой для проектирования машин в 3D можно добиться максимальной правдоподобности.

Если моделировать без такой технологии, то не получится сделать эффективный рендеринг, а тем более анимацию с освещением – тени постоянно будут идти неправильной волной. Для сложных деталей и поверхностей это и вовсе невозможно – одна вершина не на своем месте приведет к глобальному смещению общего рисунка.

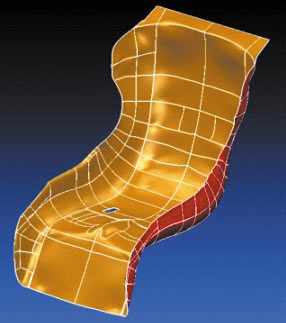

Вот каких искривлений на корпусе можно добиться, если применять только полигональное моделирование:

Используя технологию NURBS в FormZ и ZW3D можно добиться непрерывного отображения света, которое фактически не преломляется из-за смещенных линий, вершин, петель или узлов.

Дадим вам несколько советов по моделированию авто в программах для 3Д проектирования, в которых есть и возможность разбивки на полигоны, и NURBS.

Расстояние между сегментами ребер

Оно должно быть максимально равномерным – между каждой точкой. Даже если у вас сложная геометрия чертежа, работайте с инструментами кривых линий. Это поможет вам достигнуть минимальных отклонений от непрерывного движения бликов.

Ребра жесткости

В ZW3D и formZ рекомендуется создавать ребра жесткости до их преобразования в поверхности класса А. Для легкого построения ребер в ZW3D имеются специальные инструменты Rib и Rib network, а в formZ Pro для придания сглаживания воспользуйтесь набором инструментов Subdivision Tools.

В formZ воспользуйтесь инструментами N-reconstruct, что позволит редактировать объект не разбивая его на полигоны. Это позволит работать напрямую с поверхностью NURBS как с мешем. При этом доступны инструменты присоединения, совмещения, продления, разбиения, редактирование каждой контрольной точки, вставка узловой точки и т.д.

Подразбиение

Это уже этап, когда вся поверхность отлаживается на предмет правильного и непрерывного отображения. Все элементы и острые углы этой мельчайшей сети нужно вручную двигать и возвращать на место в случае ошибки. Но этого этапа можно избежать, если применить NURBS анализ и рендеринг. Такими функциями обладают ПО от «ЗВСОФТ». Посмотрим подробнее, какие еще возможности дает софт от этого разработчика для автомобилестроения.

Применение CAD/CAM/CAE-систем для проектирования и изготовления гоночного автомобиля

Предлагаем читателям ознакомиться с выдержками из работы студентов Тольяттинского государственного университета (Автомеханического института), которая заняла первое место на 10-м ежегодном конкурсе студенческих работ, проводимом компанией Delcam plc среди высших учебных заведений России и Украины. Работа выполнена под руководством С.Б. Карданова студентами Иваном Борисовым и Павлом Чекушкиным, которые приглашены на полугодичное обучение и стажировку в головной офис компании Delcam plc в Бирмингеме (Великобритания).

Введение

Formula Student SAE (Society of Automotive Engineers) — это инженерный чемпионат среди более чем 200 технических университетов со всего мира, в том числе из России. Идея Formula Student SAE возникла в 1981 году в США. Проект Formula Student SAE дает студентам уникальную возможность погрузиться в реальную атмосферу проектирования и производства спортивного автомобиля в рамках виртуального предприятия с последующими гоночными соревнованиями. Студенты разных специальностей (инженеры, дизайнеры, менеджеры, экономисты) должны объединиться в команду и в течение учебного года самостоятельно разработать проект болида класса «формула» в соответствии с регламентом соревнований, изготовить болид и описать весь процесс его создания с технической и экономической точек зрения, а затем представить на суд жюри на международных этапах чемпионата.

Команда Тольяттинского государственного университета приняла участие в международном студенческом конкурсе по созданию гоночных автомобилей Formula Student SAE в 2008 году вслед за командой Московского автомобильно-дорожного института (МАДИ), ставшей участником этих соревнований в 2006 году.

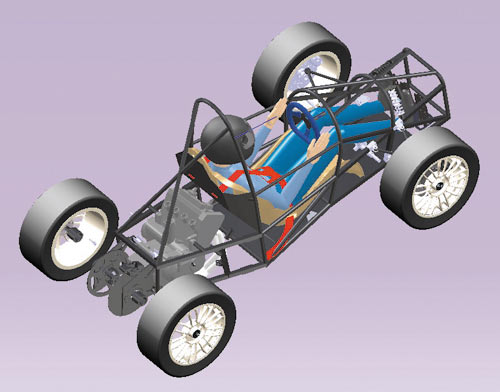

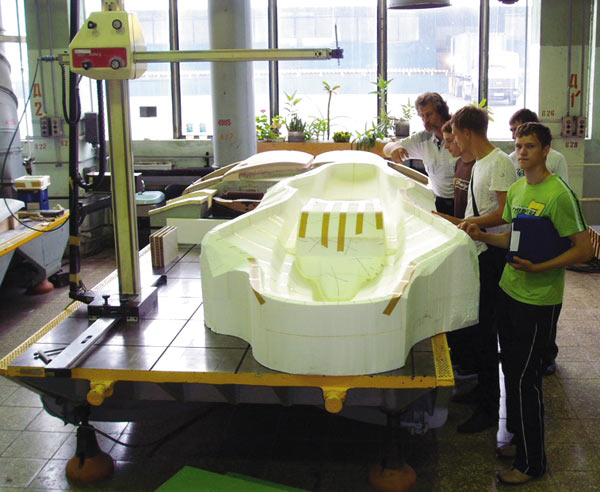

В рамках конкурса в мастерской на базе ТГУ был спроектирован и изготовлен гоночный автомобиль, соответствующий международному регламенту участия в соревнованиях. Общее управление проектом и организацию работы студенческого коллектива, а также роль главного дизайнера проекта выполнял С.Л. Синельников, экс-шефдизайнер ОАО «АвтоВАЗ», член Союза дизайнеров РФ. Вопросы конструкторско-технологической подготовки студенческого проекта, а также производство, сборку и испытания гоночного автомобиля курировал главный конструктор проекта И.В. Иванов.

Для конструкторско-технологической подготовки проекта было решено использовать главным образом CAD/CAM-системы британской компании Delcam plc. На выбор САПР повлияло то, что программные продукты этой фирмы (PowerSHAPE, PowerMILL и PowerINSPECT) с 2001 года широко применяются в учебном процессе университета при подготовке студентов инженерных направлений.

Оцифровка формы двигателя и сиденья пилота

Для создания математической 3D-модели каркаса автомобиля потребовалось измерить габариты и формообразующие элементы двигателя и сиденья пилота. От этих узлов зависит конфигурация рамы автомобиля, ширина колеи и форма кузова. Для получения 3D-моделей было решено использовать методику реверсивного инжиниринга, для чего были взяты натурные образцы двигателя и сиденья. Измерения выполнялись при помощи портативной координатноизмерительной руки MicroScribe-3D.

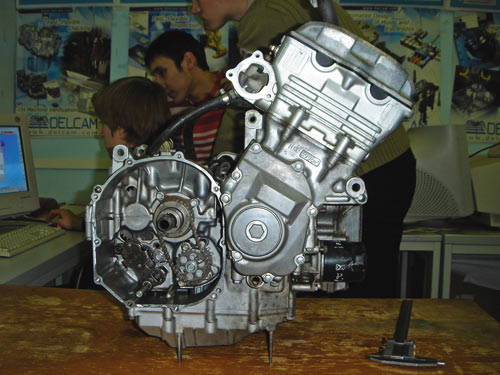

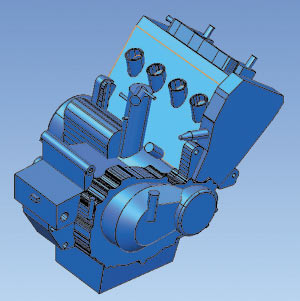

В качестве силового агрегата для автомобиля был выбран двигатель от спортивного мотоцикла HONDA CBR600 (рис. 1). Основной задачей оцифровки было получение габаритов двигателя и координат точек креп-ления его к раме. При помощи CAI-системы PowerINSPECT были выполнены замеры базовых геометрических примитивов (точки, окружности, плоскости, цилиндрические поверхности). Затем каждая сессия была экспортирована через формат IGES в отдельный файл системы геометрического моделирования PowerSHAPE (рис. 2).

Рис. 1. Двигатель мотоцикла HONDA CBR600

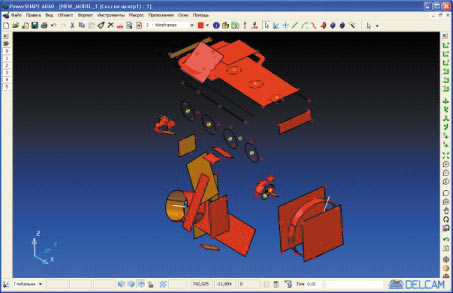

Рис. 2. Импорт базовых геометрических примитивов для построения 3D-модели двигателя

Рис. 3. Черновые фрагменты 3D-модели двигателя

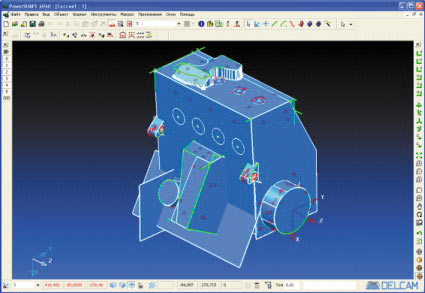

Далее путем обработки данных замеров в PowerSHAPE были получены черновые фрагменты 3D-модели двигателя (рис. 3). После этого отдельные фрагменты разных сессий замеров в несколько этапов были объединены в единую сборку (рис. 4). После многократных преобразований и уточнений геометрии сборки была получена окончательная математическая модель двигателя (рис. 5).

Рис. 4. Объединение фрагментов в единую сборку

Рис. 5. Уточненная 3D-модель двигателя

Рис. 6. Замеры прототипа сиденья

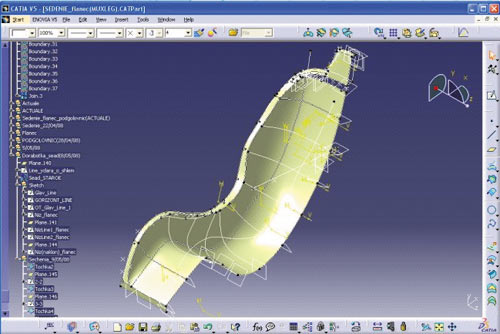

В качестве прототипа сиденья был взят образец от гоночного автомобиля «Эстония-18». Работа была разбита на несколько основных этапов. Прежде всего была построена предварительная 3D-модель прототипа сиденья. Для этого при помощи CAI-системы PowerINSPECT были сделаны замеры формообразующих кривых (рис. 6). Затем эти элементы были экспортированы через формат IGES в CAD-систему PowerSHAPE (рис. 7).

Рис. 7. Построение предварительной геометрии сиденья по примитивам

От положения пилота в болиде зависят углы обзора, управляемость, время накопления усталости и безопасность пилота в целом, поэтому требовалось определить контрольные точки оптимального положения пилота. Для этого был создан посадочный макет (рис. 8). Посадка пилота определила положение характерных точек, в частности центра тазобедренного сустава. По этим точкам в системе CATIA был выставлен манекен в файл сборки автомобиля (рис. 9). В результате были получены характерные линии — очерки будущих поверхностей автомобиля, соответствующие общей компоновке болида.

Рис. 8. Посадочный макет

Рис. 9. Посадка пилота в файле сборки автомобиля

Рис. 10. Доводка формы сиденья

Рис. 11. Конструктивная доработка геометрии сиденья

Рис. 12. Готовое сиденье

Окончательная конструктивная доработка сиденья велась с учетом требований технического регламента. Придание сиденью спортивного вида, а также доводка и сглаживание поверхностей проводились в системе CATIA (рис. 10). Предварительная модель сиденья (рис. 11) была дополнена фланцами (для увеличения прочности); для удобства водителя увеличена спинка и сформирован подголовник; в спинке для размещения ремней безопасности выполнены отверстия (рис. 12).

Разработка геометрии кузова автомобиля и разбиение кузова на детали

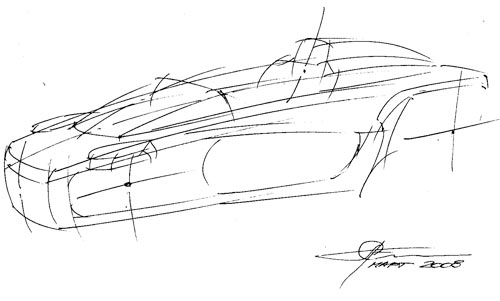

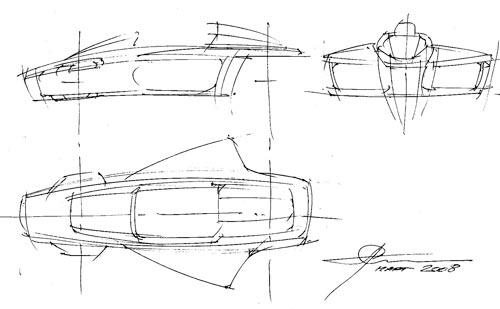

Известно несколько способов проектирования кузова автомобиля. Один из них, практикуемый в дизайн-центре «АвтоВАЗа», использован в данной работе. Он предусматривает прохождение ряда проектных шагов.

В основу проектирования автомобиля как симметричного объекта положен принцип, определяющий положение его системы координат (СК), — автомобиль имеет главную нулевую плоскость ZX, вертикально расположенную на его продольной оси, горизонтальную плоскость XY и вертикальную ZY, проходящую через ось передних колес. Работа начинается с выбора местоположения начала координат кузова автомобиля.

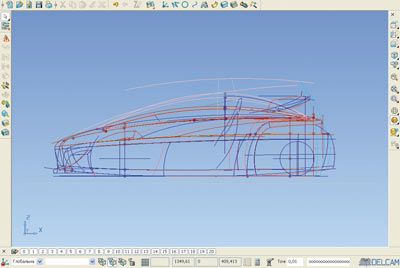

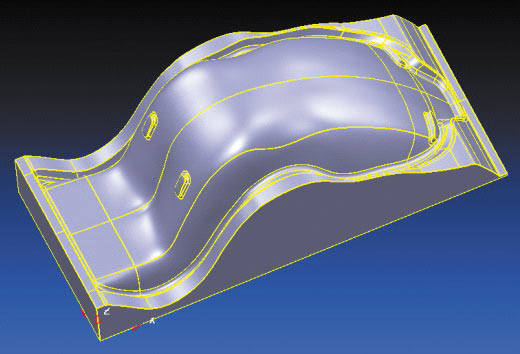

Следующим этапом является построение поверхностей кузова по характерным кривым (рис. 13), постоянно присутствующим на автомобиле (разъемы дверей, разъемы между соединенными деталями кузова и т.д.). По этим очеркам составляется некая «проволочная» модель, пересечение кривых, и появляется каркас поверхности.

Рис. 13. Построение каркаса кузова

Рис. 14. Построение ортогональных проекций

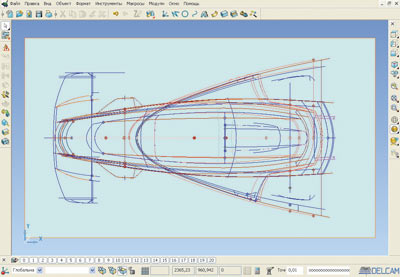

Далее выполняется построение каркаса поверхности в ортогональных проекциях (вид сбоку, сверху, спереди) — рис. 14.

Затем из ортогональных проекций кривых получают 3D-кривые, по ним конструктор начинает работу по проектированию кузовных поверхностей.

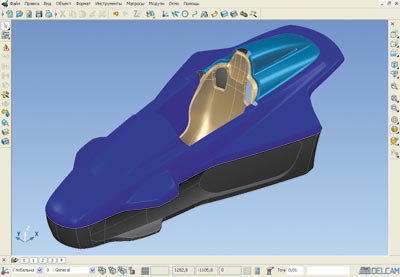

Наконец, на пятом этапе полученные от дизайнера трехмерные кривые обрабатываются в CAD-системе (в нашем случае — в PowerSHAPE). Остановимся на этом этапе подробнее.

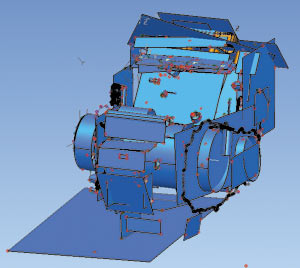

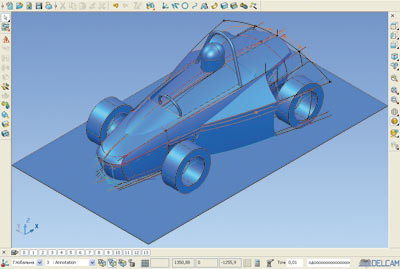

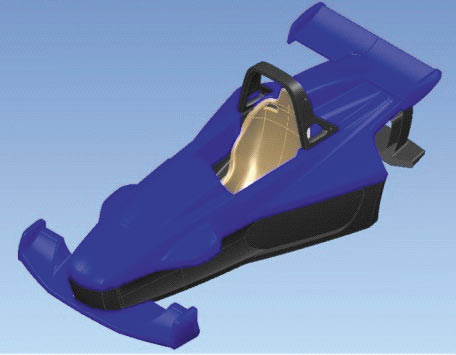

Сначала по каркасу кривых (рис. 15) «натягивают» поверхности, позволяющие видеть общую структуру кузова болида, после чего дизайнер и конструктор прорабатывают элементы аэродинамики и тем самым приходят к общей композиции автомобиля (рис. 16). Дизайнер использует в работе эскизное проектирование в системе для промышленного дизайна Rhino (компании Rhinoceros), позволяющее быстро строить поверхности, но дизайнерское построение характеризуется большой погрешностью.

Рис. 15. Проектирование скульптуры каркаса

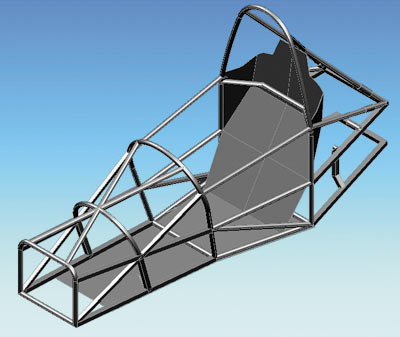

Работа конструктора заключается в детальной проработке полученных от дизайнера данных, то есть все каркасные кривые и «натянутые» по ним поверхности перестраиваются с высокой точностью с целью получения окончательных кузовных поверхностей (рис. 17) и принятия дальнейших конструкторско-технологических решений. Параллельно с проектированием кузовных поверхностей идет разработка рамного каркаса, который является несущей силовой конструкцией автомобиля (рис. 18).

Рис. 16. Решение общей композиции кузовных поверхностей

Рис. 17. Сборка кузовных деталей в общую компоновку

Рис. 18. Базовый вариант рамы

На заключительном этапе кузовные поверхности делятся на детали (с учетом требований регламента соревнований), идет их конструктивное оформление (проработка мест разъема с сопряженными деталями). Также выполняется сборка всех полученных деталей кузова в общую компоновку.

За время работы над конструкцией болида в ней были выявлены определенные недочеты. Когда уже были полностью спроектированы и изготовлены кузовные детали, для уменьшения веса автомобиля, упрощения доступа к внутренним узлам и агрегатам, а также для удобства управления гоночным автомобилем потребовалось модернизировать существующий рамный каркас и некоторые кузовные детали (рис. 19).

Рис. 19. Модернизация деталей кузова

Проектирование оснастки для получения деталей кузова и разработка управляющих программ для изготовления оснастки на станках с ЧПУ

CAD/CAM-технологии — основная платформа современного машиностроения. Интеграция CAD/CAM обеспечивает оперативную конструкторско-технологическую подготовку производства, что позволяет снизить издержки производства и существенно сократить цикл выпуска изделия. Для выполнения этого этапа работы были использованы CAD/CAM-системы фирмы Delcam — PowerSHAPE и PowerMILL.

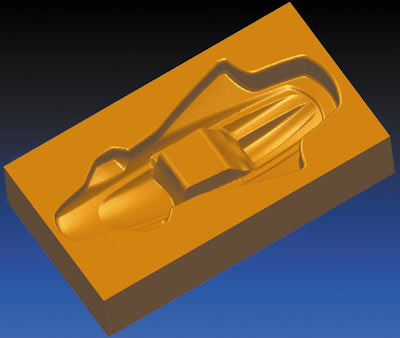

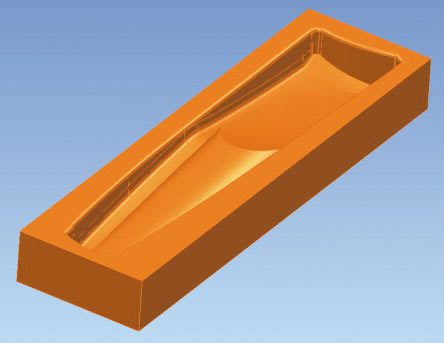

Геометрическое моделирование технологической оснастки проводилось в CAD-системе PowerSHAPE. Проектирование технологической оснастки для изготовления всех деталей кузова осуществляется примерно одинаково. За основу берется 3D-модель изделия. По модели, на основе практического опыта проектирования прессформ, а также с использованием инструмента для анализа поднутрений, в системе PowerSHAPE назначаются базы и направления снятия детали в зависимости от уклонов поверхностей, определяются линии разъема, после чего делается вывод о необходимом количестве элементов оснастки для изготовления каждой детали кузова. По линиям разъема 3D-модель детали разбивается на элементы, которые будут получены в разных технологических формах. Далее выполняется доработка 3D-модели элемента детали до технологического перехода — добавляется технологическая надстройка (поверхности уклона, прижима и разъема, а также оптимальные радиусы переходов). Для получения высокого качества изделия необходимо спроектировать технологическую оснастку с учетом необходимых уклонов для обеспечения извлекаемости изделия из формы, чтобы избежать дефектов при усадке при полимеризации композитного материала детали. Из минимального объема (с учетом припусков на развертке) вычитаем технологический переход и получаем простейшую форму для получения деталей кузова. В итоге окончательная технологическая оснастка для большинства деталей кузова имеет достаточно простую конструкцию. В рамках журнальной статьи мы можем продемонстрировать лишь несколько самых важных элементов (рис. 20-23).

Рис. 20. Оснастка для верхней панели кузова

Рис. 21. Оснастка для боковой панели кузова

Рис. 22. Оснастка для сиденья

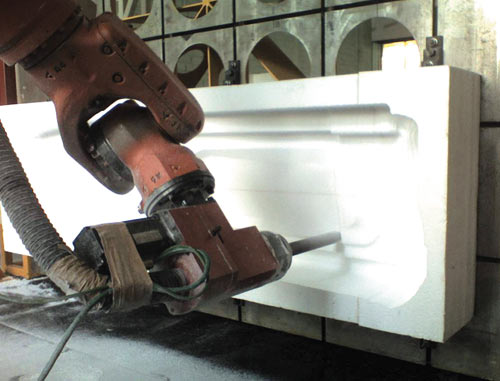

Изготовление технологической оснастки для деталей кузова осуществлялось на фрезерном станке, оснащенном ЧПУ-контроллером. Управляющая программа создавалась по математической модели оснастки, с учетом оптимизации стратегии обработки, минимизации времени обработки и с контролем столкновений и отсутствия зарезов. Для расчета черновых и чистовых стратегий обработки была использована CAM-система PowerMILL.

Для каждой оснастки, с учетом особенностей геометрии, были выбраны наиболее подходящие черновые и чистовые стратегии фрезерования с последующей визуализацией, позволившей оптимизировать траектории движения режущего инструмента.

Кроме того, решался вопрос, из чего изготавливать оснастку для пластиковых деталей кузова. Выбор материалов для технологической оснастки (матрицы, пуансона) для формовки пластика зависит от требований к качеству поверхности изделия, программы выпуска, точности изготовления и цены. Вообще, используют эпоксидные смолы, МДФ (для опытных образцов), пенопласт (для единичного производства), комбинированные формы (например, бакелизированную фанеру). Для изготовления спроектированных элементов оснастки, учитывая единичное производство, было решено применять пенопласт и МДФ.

Процесс обработки на станках с ЧПУ и готовая оснастка представлены на рис. 23 и 24. Оборудование и всё необходимое для изготовления оснастки было предоставлено прессовым производством ОАО «АвтоВАЗ» и Управлением экспериментального производства (УЭП) автозавода.

Рис. 23. Изготовление технологической оснастки на станке с ЧПУ: а — форма для боковой панели кузова; б — элемент формы для облицовки дуги безопасности

Рис. 24. Готовая технологическая оснастка для изготовления деталей кузова

Инженерный конечноэлементный анализ рамы (статический и динамический расчет)

В ходе работы над проектом была поставлена задача: спроектировать аттенюатор (элемент безопасности, устанавливаемый спереди рамной конструкции и сминаемый при лобовом ударе), удовлетворяющий техническому регламенту соревнований и тестовому режиму (столкновение автомобиля с препятствием со скоростью 7 м/с при торможении, когда перегрузка не превышает 20 g).

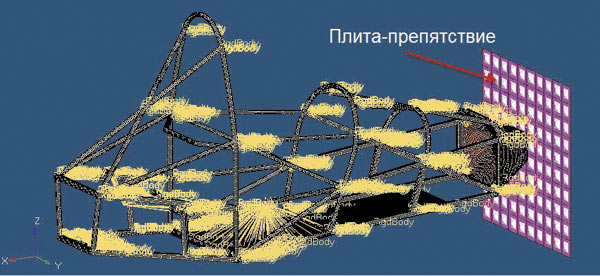

Для решения данной задачи был использован метод численного анализа — метод конечных элементов (МКЭ). Конечно-элементная модель аттенюатора сформирована сеткой, состоящей из конечных элементов треугольной и четырехугольной формы. В работе были применены следующие программные CAE-комплексы: препроцессор Altair HyperMesh, в котором были заданы параметры тестового режима; решатель ANSYS/ LS-DYNA и постпроцессор Altair HyperView, обеспечивший просмотр и анализ результатов теста (рис. 25).

Рис. 25. Конечно-элементная модель каркаса болида для динамического расчета

Рис. 26. Анализ перемещения узлов рамы

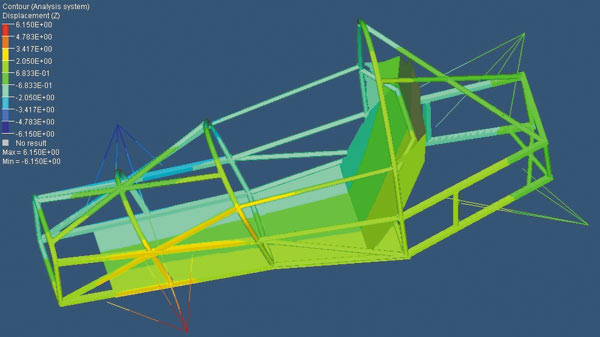

Для обеспечения безопасной эксплуатации автомобиля был выполнен прочностной анализ пространственного каркаса. Несущей конструкцией в гоночном автомобиле данного класса является пространственный каркас (рама), на который устанавливаются силовой агрегат, система управления и ходовая часть. Цель данного расчета — определение жесткости каркаса, вычисляемой по углу закручивания передней оси автомобиля относительно неподвижной задней оси (рис. 26).

Построение расчетной модели проводилось в программной среде Altair HyperMesh 7.0. Эта система, основанная на МКЭ, предназначена для расчета статических напряжений и деформаций, устойчивости, определения собственных частот и форм колебаний, а также задач статики и динамики в нелинейной постановке для широкого класса машиностроительных и других конструкций.

Готовый гоночный автомобиль

Заключение

В результате проделанной работы были получены следующие результаты:

Источник Источник https://www.zwsoft.ru/stati/3D-modelirovanie-i-proektirovanie-avtomobilej

Источник https://sapr.ru/article/21197