Содержание

Штамповка металла что это

Череповецкий завод металлоконструкций занимается профессиональной штамповкой металла. Делая заказ у нас, вы можете быть уверены в качестве выполненной работы и профессионализме сотрудников.

Штамповка металла – это процесс, под которым подразумевается изменение формы материала под действием факторов внешней среды для получения необходимой детали. Для выполнения данной процедуры требуются большие усилия. Поэтому для штамповки используют специальное оборудование, которое может работать с изделиями от 16 до 500 тонн. Оснащение, которое устанавливается в пресс, называется штампом. Он позволяет металлу соприкасаться с рабочим инструментом. В результате получается деталь высокой точности.

История возникновения процесса

Штамповка изделий из металла берет свое начало в XVI веке. Необходимость в данном процессе появилась из-за развития оружейного производства, где требовалось изготовление большого количества одинаковых изделий. В XIX веке началось активное развитие штамповочного производства. Стали выпускать предметы домашней утвари, а также появляется потребность в изготовлении серийной продукции.

С появлением автомобиле- и судостроения штамповка металла играла важную роль в развитии этих отраслей. Данный процесс позволил производить изделия больших габаритов.

Сферы использования штамповки металла

Производство в промышленных условиях обязательно подразумевает методы холодной и горячей штамповки. Данные способы дают возможность быстро и легко получить детали любых размеров. Горячий вид штамповки применяется для изготовления объемных изделий.

Для штамповки фланцев используют 2 метода:

- Использование гидравлических прессов в процессе ковки. Под действием давления в полость, изготовленную в бойке, идет затекание металла. Такое пространство соответствует форме получаемой детали.

- Если используется листовой металл, то в качестве заготовки применяют кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Вытяжка фланца происходит благодаря процессу давления.

Технология и виды штамповки

Технология штамповки конструкций из металла горячим или холодным способом подразумевает наличие оснастки. Для этих видов используются штампы, которые отличаются между собой определенным образом. Они используются для конструкций из металла различной толщины.

Изделия больших габаритов сначала нагреваются, а потом подвергаются воздействию ковки. В холодном состоянии толщина изделия обычно не превышает 1 мм. С материалом можно проводить различные операции, например, штамповку значков.

Существуют разные методы штамповки. Вот некоторые из них:

1. Холодная штамповка.

Процесс холодной штамповки не подразумевает нагрев листового материала. Усилий пресса вполне достаточно для того, чтобы осуществлять формоизменяющие и разделительные операции. В результате холодной штамповки получается изделие, которое не подвержено процессу усадки. Для более экономичного расхода материала штамповку проводят по правилам раскроя листа, соответствующим государственным стандартам.

К холодной штамповке относятся следующие процессы:

- Вырубка-пробивка. При таком процессе готовая деталь попадает в контейнер, а отходы остаются снаружи. При пробивке все происходит абсолютно наоборот: отходы попадают в контейнер, а деталь – снаружи. Конструкции обоих штампов одинаковые. В ходе работы проводится разделительная операция, в котором участвует матрица штампа и пуансон.

- Гибка – это несложная операции. Изделие укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Процесс происходит в несколько переходов и нуждается в изготовлении отдельных штампов. В ходе работы из заготовки круглой формы получается стакан, полусфера или конус. Это происходит из-за перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон отбортовывает при помощи фиксатора: ловит отверстие в изделии и расширяет его.

Один из важнейших моментов в холодной штамповке – это выбор зазора между пуансоном и матрицей. Размер зависит от толщины и вида материала. Зазор тем больше, чем выше толщина металла. Эта величина уменьшается для мягких материалов вроде алюминия. В противном случае могут появляться заусенцы.

Преимущества холодной штамповки:

- широкие возможности для автоматизации и механизации процесса;

- низкая себестоимость производства;

- высокий коэффициент использование материала;

- при производстве деталей с тонкими стенками не понижается прочность металлической конструкции;

- исключается необходимость финишной обработки готовой продукции.

2. Горячая штамповка.

Метод горячей штамповки металла подразумевает прессование заготовки под воздействием высоких температур и их поступление в камеру нагрева. Штамповка объемного металла начинается после перехода рубежа температуры в 1200 градусов. Горячие заготовки закладываются в штамп, где находятся специальные ручьи для предварительной и заключительной штамповки.

При необходимости осадить нагретую поковку, придется поставить ее в пространство между двумя плоскими бойками. Оборудование начинает свою работу, и изделие принимает нужный размер.

Существует также горячая объемная штамповка металла. Этот вариант подразумевает пластическую деформацию сразу по трем плоскостям. Штамповка позволяет делать более сложные заготовки. В ходе работы деталь подвергается давлению и воздействию высоких температур. Процесс штамповки включает в себя следующие процедуры:

- выбор штампа по металлу;

- создание максимально подробного чертежа;

- расчет количества технологичных переходов;

- подготовка документов для каждого промежуточного этапа;

- выбор подходящих пресс-форм;

- установка характеристик и режимов нагрева заготовки;

- задание необходимых финишных процедур.

3. Разделительная штамповка.

Данная процедура становится необходимой, когда нужно получить лишь часть от обрабатываемой заготовки. Она может включать в себя операции по резке, пробивке, вырубке. Как одну из них, так и несколько сразу. Они выполняются при помощи оборудования, размещенного на прессе. В качестве инструмента можно выбрать ножницы, гильотину, дисковую пилу или вибрационную головку. Траектория движения может быть прямой или ломаной. Основная задача – получить изделие нужной формы и с нужным контуром.

4. Альтернативные методы штамповки.

Штамповка металла может осуществляться не только горячим или холодным методом. Она происходит под действием других сил:

- Взрыв. Данная процедура осуществляется в воде. При этом материалы находятся на матрице, где сделано углубление необходимой формы. Сверху создается взрыв, в результате которого заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая штамповка. В воду подается напряжение, и жидкость нагревается. Из-за высоких температур возникает ударная волна, которая и формирует заготовку.

- Протяжка металла через валки. Данный способ дает возможность придать заготовке оптимальную форму.

Изготовление штампов по металлу

Из металлической заготовки необходимо сконструировать штампы по металлу. Первый этап подразумевает разработку детализированных чертежей с расшифровкой.

Штампы состоят из таких элементов:

- Пуасон и матрица. Это рабочие части, которые производятся из инструментальной стали. После обработки под воздействием высоких температур они получают закалку до 60 единиц.

- Пуасонодержатель.

- Прокладки. Они производятся из конструкционной стали с закалкой до 45 единиц.

- Съемник.

- Нижняя и верхняя плиты. Их толщина зависит от усилия, которые затрачиваются на штамповку.

- Колонки и втулки.

- Хвостовик.

Оборудование и инструменты

Для штамповки конструкций из металла изготавливаются штампы, которые вставляются в прессы. Они бывают нескольких типов:

- Кривошипно-шатунные. В них основным элементом является ползун, который двигается по направляющим. Сверху находится электродвигатель, который отвечает за начало движения кривошипно-шатунного механизма. Снизу – плита, на которую фиксируется штамп. Оборудование является быстроходным. К минусам его относится сила удара при соприкосновении металлической заготовки с пуансоном. В ходе работы инструмент выкрашивается.

- Гидравлические прессы. Оборудование является высокомощным, но при этом обеспечивает плавное движение ползуна. Благодаря ему, в процессе работы отсутствует механический удар. Это обеспечивает длительный срок эксплуатации оборудования. Высокая скорость движения ползуна обеспечивает открытое пространство для пресса. Это дает возможность совершать штамповку глубокой гибки или вытяжки с высокими бортами.

- Радиально-ковочные прессы. Оборудование – это формовочный пресс, который предназначен для производства деталей цилиндрической формы. В его состав входит индукционная печка для предварительного подогрева болванок.

- Электромагнитные прессы. Это современное высокотехнологичное оборудование, которое в качестве движущей силы использует энергию электромагнитного поля. Данная энергия оказывает давление на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть оборудования.

- Автоматические штамповочные линии. Это современное оборудование, которое изготавливается квалифицированными инженерами-технологами. Такие комплекты оснащаются системами ЧПУ с сенсорным дисплеем, что позволяет оператору практически не участвовать в производственном процессе. Такое оборудование обеспечивает высокую производительность труда и исключает ошибки, вызванные человеком. Однако работает оно строго по алгоритму, который был задан инженером-технологом.

Штамповка металлических изделий дает возможность получить в кратчайшие сроки большое количество одинаковых деталей. Все они будут одинаковой формы. Точность этих изделий строго регламентируется государственными стандартами. Сейчас это очень востребованная технология, которая дает возможность получать изделия с высокими эксплуатационными характеристиками.

Заказать штамповку металла можно на Череповецком заводе металлоконструкций. Мы работаем более 55 лет, и за это время успели посотрудничать с крупными и небольшими предприятиями по всей России. В нашей команде работают только высококвалифицированные сотрудники с большим опытом работы.

На Череповецком заводе вы сможете заказать изделие по уже готовым чертежам или оформить индивидуальный заказ. Наши сотрудники берутся за задачи любой сложности и объемов. Вы можете быть уверены в качестве выполненной работы, и даже понаблюдать за ней в онлайн-режиме, при помощи трансляции, ведущейся из цехов.

Преимущества работы с ЧЗМК:

- гарантия на изделия от 12 до 24 месяцев;

- оперативное выполнение заказов любой сложности;

- доставка во все регионы России;

- удобные способы оплаты (наличным или безналичным расчетом).

Получить консультацию, оформить заказ или задать любой интересующий вас вопрос можно по телефону 8 800 222 04 45. Вы также можете оставить заявку на сайте, и мы сами вам перезвоним.

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

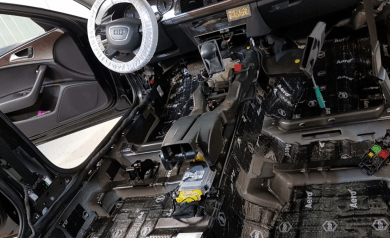

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

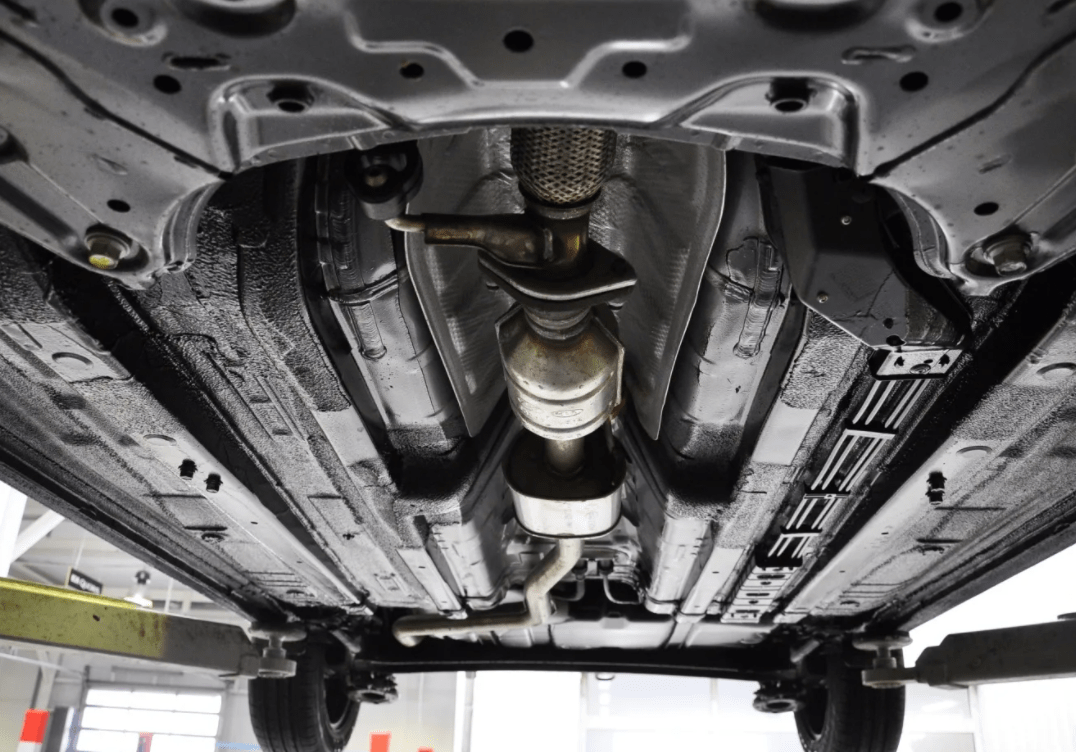

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Источник Источник https://chezmk.ru/stati/shtampovka-metalla-chto-eto/

Источник Источник https://wikimetall.ru/metalloobrabotka/shtampovka-metalla.html