Моделирование автомобиля в 3ds Max. Часть 1.

Всем привет! Хочу попробовать выкатить серию постов об моделировании автомобиля в 3ds Max. Сам я в этом деле начинающий самоучка, поэтому дисклеймер:

Данный пост нельзя рассматривать как урок или пособие для обучения. Примененные автором методы и приемы несовершенны и не единственно возможны. Серия постов будет отражать лишь общую суть, основные этапы и примерный объём работ при моделировании автомобиля. Именно поэтому автор постарается применять минимум специфической лексики и минимально углубляться в теорию.

Как начался мой опыт в моделировании? Еще в студенческие годы во время учебы приходилось делать модельки зубчатых колес, валов и т.п. в Компас-3D и T-Flex. Модельки были убогими, но свою задачу выполняли: повертеть мышкой, нагрузить весом или температурой, рассчитать износ. Потом я увидел рендеры 3D-моделей автомобилей, подумал «круто, тоже так хочу», но постоянно откладывал изучение этого вопроса в долгий ящик.

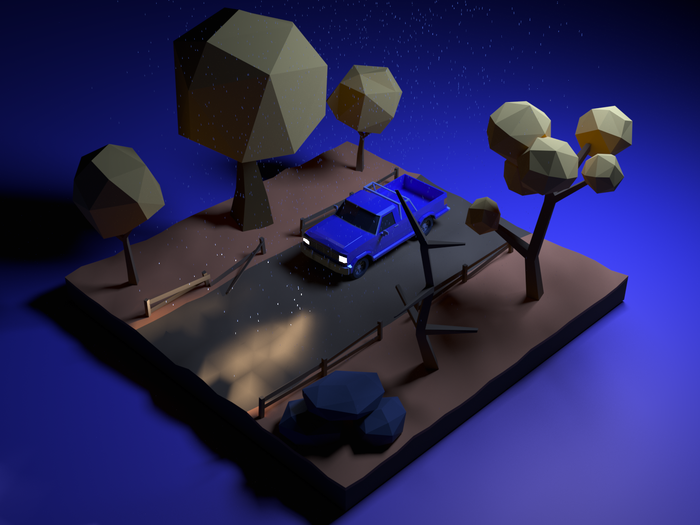

В декабре 2018-го я начал знакомство с 3D Max, и вот результат моего обучения:

Этому предшествовали долгие часы изучения интерфейса и возможностей программы, многие попытки начать новую модель, перекроить старую и сотни раз возникающее желание все бросить, но пытливый ум заставлял раз за разом возвращаться к компьютеру.

Итак, что понадобилось мне и может понадобиться вам, если вы тоже захотите попробовать:

1) Желание. Нет, я серьёзно. Если по-настоящему не хотеть освоить 3D-моделирование, без должной мотивации вряд ли что-то годное получится.

2) Умение пользоваться чертежами (при моделировании по чертежам) или фантазия (при моделировании без чертежей).

3) Монитор с большой диагональю и высоким разрешением, мышь с хорошей точностью- опционально, так удобней работать с мелкими деталями.

4) Современный ПК. Тоже опционально. Для самого моделирования не нужен мощный компьютер, но для работы с множеством высокодеталезированных объектов и рендера сцены (процесса «снимка» того, что ты там намоделировал) с просчетом всех отражений, прозрачностей и теней нужно хорошее «железо».

Ну, хватит текста. Пора за дело.

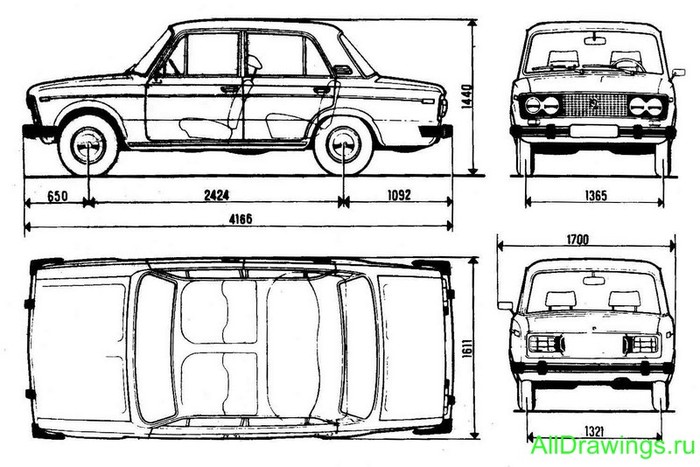

Итак, для моделирования автомобиля нам нужен его чертеж. Очень ответственный момент, потому как от качества чертежа зависит качество будущей модели. Есть чертежи плохие:

Здесь низкое разрешение, на глаз видно некоторое несоответствие форм и пропорций.

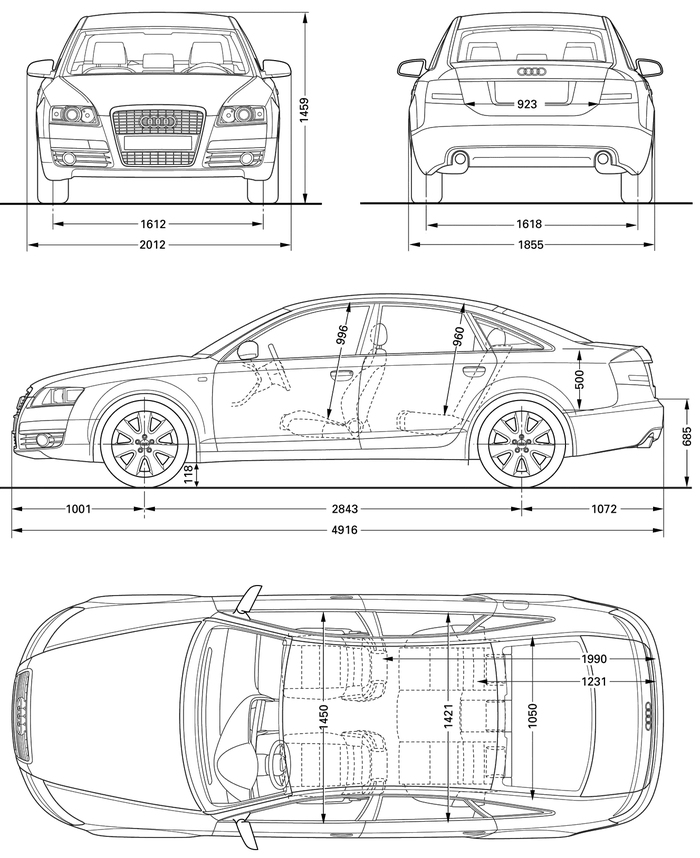

Есть и хорошие чертежи:

Здесь хорошее разрешение, много размеров и с пропорциями все в порядке. Однако есть еще и плохие чертежи, которые маскируются под хорошие, и понять что перед тобой такой экземпляр возможно лишь тогда, когда уже начал моделирование.

Профессиональные 3D-художники обходятся и вовсе без чертежей, используя фотографии, но я таким шаманством пока не владею. Поэтому продолжаем. Моделировать мы будем вот эту красавицу:

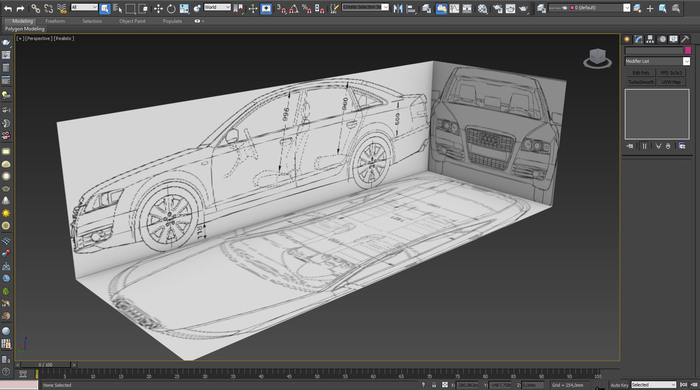

Что делать, если у нас 4 вида на чертеже, но чертеж плоский? Правильно! Сложить в «коробочку». В 3D Max создается сцена, в которой размещаются части чертежей:

Дальше чертежи проверяются на правильность по контрольным точкам: размещаются точки, например, в углах фар, на углах стекол и проверяется, может ли эта точка принять верное положение на всех четырех видах. Именно на этом этапе и отсеиваются «паленые» чертежи. В данном случае все было нормально, поэтому описывать этот процесс нет смысла.

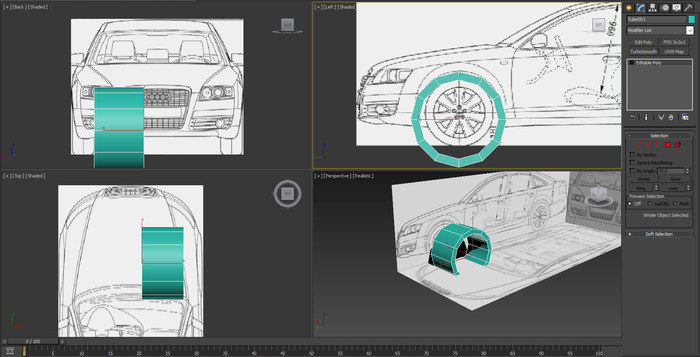

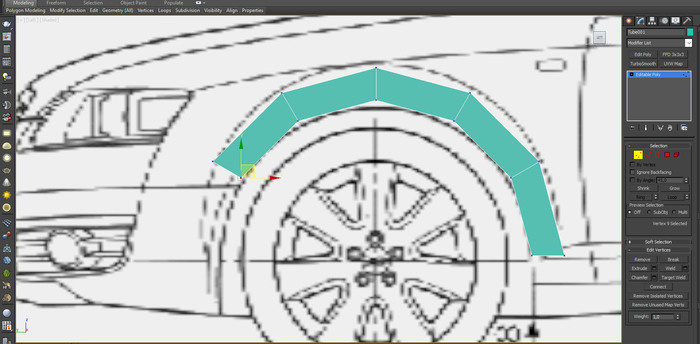

Итак, чертежи размещены и можно приступать к моделированию. На виде слева создаем трубу и пытаемся вписать ее приблизительно в размер будущей арки(на положения трубы во всех остальных видах пока не обращаем внимания):

Вообще, начинать моделирование можно с любой части кузова, но арка- один из самых сложных элементов базовой формы, поэтому дальше будет проще «плясать» именно от нее.

В режиме редактирования этой трубы мы можем двигать точки, грани, границы, полигоны и объекты. Конечно же, вам это ничего не говорит, потому что это теория полигонального моделирования. Все, что вам нужно знать на этом этапе- именно полигонами мы будем отстраивать форму будущей модели, как папье-маше. Сначала придадим основную форму, а затем будем ее уточнять. Таким образом, становится понятно, что вся созданная нами труба нам не нужна, а нужна лишь ее видимая снаружи часть, поэтому отсекаем все лишнее и размещаем полигоны по арке:

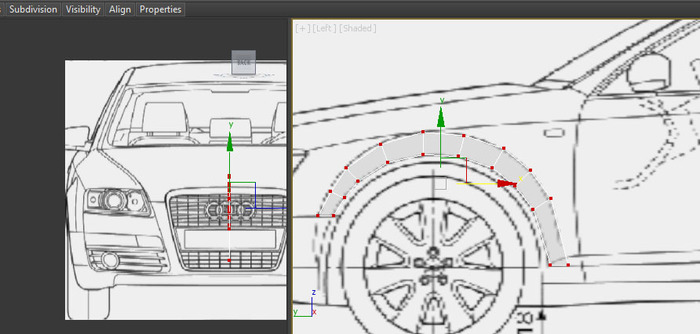

Для удобства делаем полигоны прозрачными и по каждой точке (а полигон образуется четырьмя точками (вообще, на самом деле тремя, но Макс- умная штука, не пытайтесь понять)) будем располагать полигоны в нужном порядке:

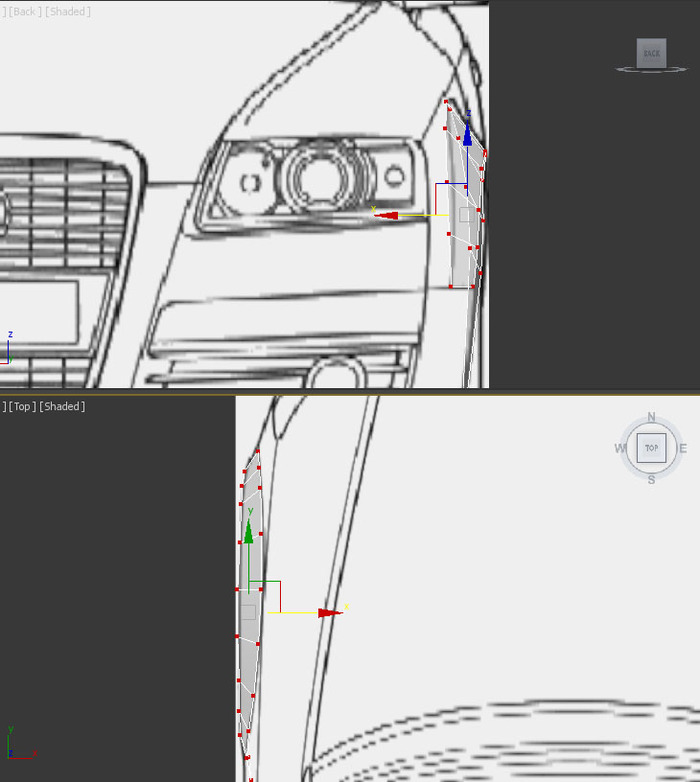

Здесь все просто: нижнюю часть арки образует нижние ребра полигонов, верхнюю часть- верхнее ребро. Все что нужно- найти соответствующие линии на чертежах и расположить точки на них. Одна за одной, шаг за шагом. Далее, копируя и оттягивая ребра, мы создаем новые полигоны и таская точки туда-сюда располагаем их по линиям чертежа:

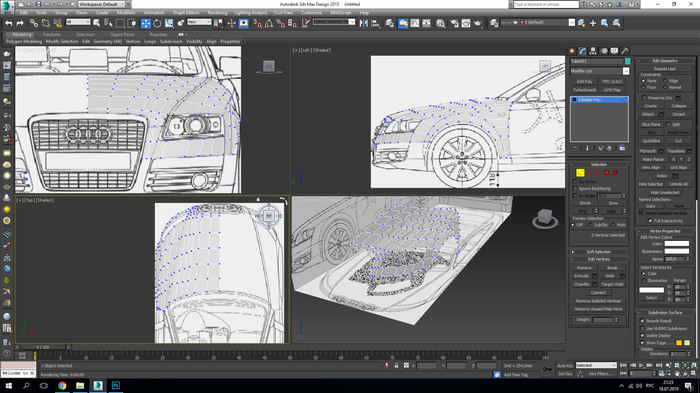

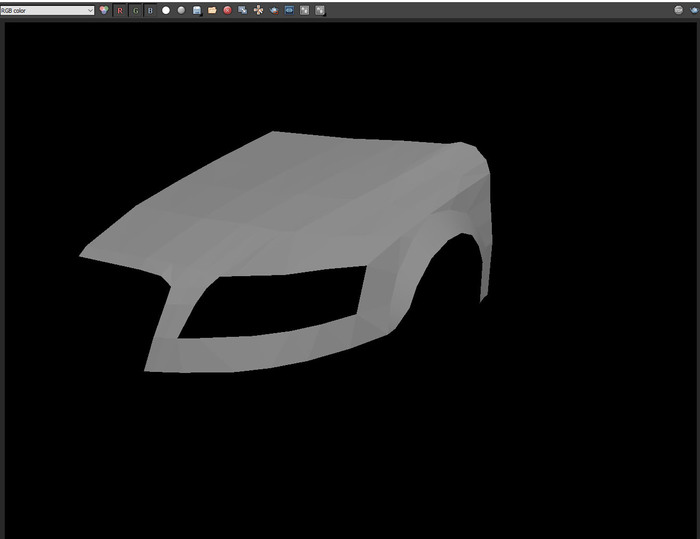

Знаю, что это похоже на урок «как нарисовать сову», но при изучении полигонального моделирования, а уроков по этой теме в интернете вагон и маленькая тележка, особенных вопросов не возникает. Для удобства окрасим всю эту штуковину в жизнерадостный серый цвет и вот что увидим на рендере (визуализации):

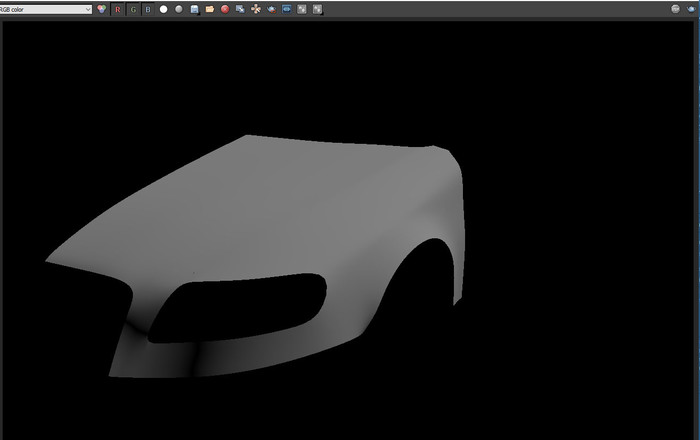

Не очень, правда? Какое-то все угловатое, стрёмное. Но 3D max- умная штука, и умеет сглаживать наше несовершенство. И после применения заклинания «TurboSmooth» мы получаем вот эту красоту:

Уже лучше? Да, прорисовываются некоторые формы, похожие на Audi.

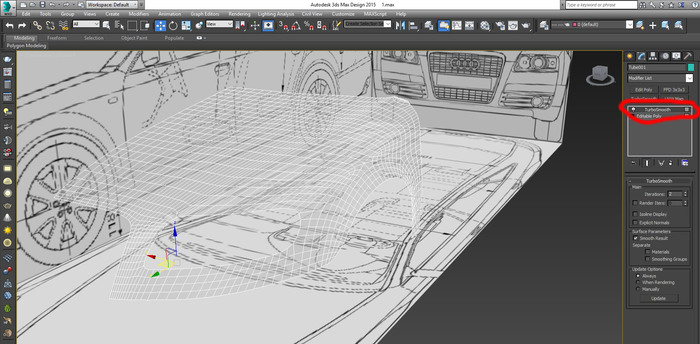

Как это работает? Модификатор TurboSmooth разделяет полигоны на несколько новых полигонов и делает переход между точками полигонов более плавным. В итоге угловатая штуковина, которую мы создали, получает более плотную сетку и сглаживается по краям:

Ну что же, думаю, для первой части более чем достаточно. С нетерпением жду, вызовет ли данная тематика интерес, обещаю ответить на все вопросы в комментариях, жду конструктивной критики.

Найдены возможные дубликаты

CGI Media

1.9K постов 5.1K подписчиков

Правила сообщества

• Посты должны соответствовать тематике cообщества.

• Не допускается спам и нарушение правил сайта pikabu.

Эх, помню и я в своё время посвящал много свободного времени 3D Max и Maya

Были попытки даже уроки записать )

Не реклама, просто автор заставил понастольгировать, вот и решил поделиться )

Кстате, если нужна будет какая-то помощь, обращайся, помогу чем смогу )

Спаисибо, я запомню! )

Сейчас уже лучше пользоваться OpenSubdiv модификатором, чем Turbosmooth. Он даёт управлять сглаживанием в нужных местах. Рекомендую ознакомиться.

Большое спасибо! Пользовался уроками бородатых годов, поэтому об OpenSubdiv ничего не знал. Похоже, пора переучиваться!

В нем ничего сложного нет. Выставлять одинаковые локаторы по точкам на всех фотках. Ещё оси в идеале выставить, но не критично. Короче без тутора можно разобраться. Ну а так ютуб в помощь!)

Будет, обязательно. Само моделирование уже закончено процентов на 80. Еще хочу немного о текстурировании рассказать.

С удовольствием! @moderator, перенесите, пожалуйста, пост в сообщество «CGI media».

Ты молодец! Главное не бросай. Я лет 8 назад в Синьке модельки делал. учился по книжкам. Одну книгу даже переводить взялся. Перевёл две или три главы, со скриншотами как в книге. и встрял на оконном косяке при моделировании комнаты. И много воды утекло с тех пор, уроки ещё сохранены. но никак не получается вернуться в мир 3D.

Да, по отзывам бывалых художников интерес и вдохновение пропадает тогда, когда не знаешь ЗАЧЕМ ты все это делаешь. Ну, то есть какова конечная цель. Отрендеришь машину, две, три, пять- а дальше? Либо связывать с этим жизнь и зарабатывать на этом, либо принимать участие в каком-нибудь большом проекте для души.

Ну можно например выкладывать на продажу на определённые площадки, благо их больше чем нужно )

Сперва нужно научиться, а уже потом продавать.

Повторю еще раз: я не умею. Стараюсь, осваиваю, но все это пока медленно, неправильно (топология кривая) и лишь напоминает оригинал. Главное не останавливаться. А еще мне помогал один прием: когда все надоело вусмерть, ничего не получается, просто оставляю макс на две недели-месяц. Когда опять набираюсь вдохновения- сажусь за него снова и теперь уже все получается гораздо лучше! Парадокс, но у меня работало.

![]()

Однажды в деревне

УАЗ для нужд деревни. Недалекое будущее.

![]()

Первые попытки lowpoly

![]()

Моделирование концепта футуристического оружия

Дописал старые черновики.

Начну, как обычно, издалека. Одни люди, читая фантастику Андрея Круза, ругаются на слишком подробное описание оружия, другие говорят, что, наоборот, нормально. А есть и третьи, которые потом ещё гуглят подробности, это про меня. Долго вырабатывал с себе привычку уточнять всё интересующее, теперь не знаю, радоваться или нет, от кучи информации про всё подряд. Но такая привычка бывает полезна. Поэтому, когда я решил задизайнить в 3D концепт футуристического оружия, то ещё до эскизов расписал область применения и требуемые технические характеристики. Когда задача поставлена точно, то всё проще.

Решил, что пусть будет киберпанк: городские условия, модифицированные люди, легкобронированные машины. Значит, нужно максимально компактное мощное оружие с небольшой прицельной дальностью, хорошей бронепробиваемостью и возможностью бесшумной стрельбы. Никаких позиционных перестрелок, очень специализированное оружие внезапного тихого нападения на близких дистанциях. Либо когда для выполнения задачи надо, например, пробить бронированное стекло.

Всякие электромагнитные винтовки Гауса отбрасываю, во-первых, даже если в будущем такое доведут до практической реализации в ручном оружии, то очень тяжёлая пуля и очень короткий ствол — это совсем не та область, где такое можно применять. Во-вторых, с настолько мощным электромагнитным импульсом можно забыть про скрытность, если по городу расставить сеть датчиков, то они не только сразу подадут сигнал тревоги, но и методом триангуляции тут же выдадут довольно точное место выстрела. В третьих, тогда ещё надо придумывать электронику, которая не будет глючить от мощных импульсов.

Всякие «ракетные» варианты тоже отбрасываю. Кто читал про Gyrojet, тот понимает минусы ракетных ускорителей для ручного оружия близкого действия.

Остаётся обычный огнестрел.

Внешний вид.

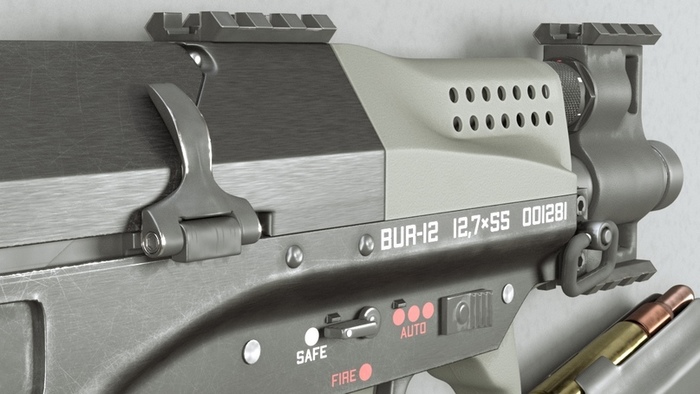

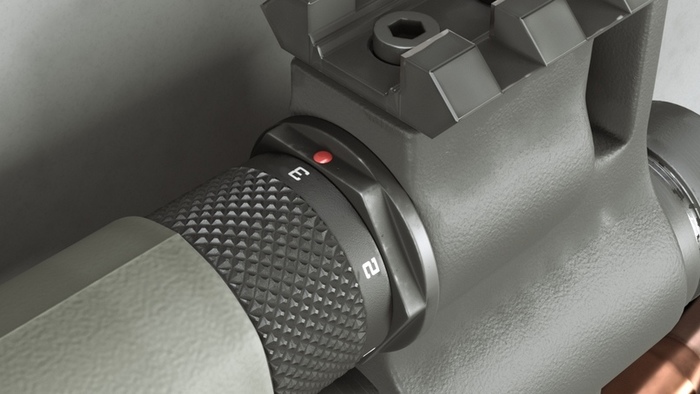

Для максимального уменьшения размеров компоновка булпап (с магазином сзади), отсутствие встроенных прицельных приспособлений, но есть планки для коллиматора, чтобы ставить его непосредственно перед стрельбой. Всё ради максимальной компактности при перевозке. Для уменьшения длины затвор уходит назад и вниз, как в системах Kriss Vector (при этом ещё уменьшается подброс при выстреле). Другой вопрос, что система Kriss Vector на пистолетных калибрах, а для такой энергии (патрон СЦ-130 ВПС до 3650 Дж, примерно как бронебойная пуля для СВД) не факт, что будет хорошо работать. Но, в конце концов, это же футуристический концепт.

Также для уменьшения габаритов ручка взведения откидывается.

Антабки и планки Пикатинни отвинчиваются. Вообще, всё, что можно сделать съёмным, постарался сделать. Впереди снизу планка, можно прикрутить ручку. Но можно и без ручки, скоба перед спусковым крючком увеличена, чтобы можно было держать двумя руками, идея взята из пистолета-пулемёта FN P90.

Причём, про скобу перед спусковым крючком для удержания второй рукой дошло уже когда распечатал плоскую модель и наклеил на картонку для тестов в фотостудии. А потом дошло ещё, что перед спусковым крючком нельзя делать слишком много места, потому что для безопасности указательный палец должен быть вытянут вдоль скобы (в тире это намертво вдолбили, теперь даже картонное оружие так держу). Тут же посмотрел опять на фото P90, посмотрел видео стрельбы из него, и теперь форма скобы перед спусковым крючком стала совсем понятна. Доделал скобу в 3D.

Вообще, в длину получилось всего 45см, при длине ствола 15см, ещё 40см глушитель. Объём глушителя примерно прикинул по объёму глушителя ВССК «Выхлоп», только сделал толще и короче.

Компоновка полностью симметричная, чтобы можно было менять сторону выбрасывания гильз. Расширенная горловина приёмника, чтобы было удобнее втыкать магазин.

Для применения глушителя нужна медленная дозвуковая пуля, значит, для высокой дульной энергии нужна большая масса пули, то есть, большой калибр, обычно для таких целей используют 12.7мм. В России это винтовка ВССК «Выхлоп», есть ещё автомат АШ-12 и даже револьвер РШ-12. В Америке есть оружие под аналогичный крупный калибр «.510 Whisper» (там несколько дозвуковых калибров со словом Whisper — «шёпот»). Поэтому в качестве патрона просто взял существующий патрон повышенной пробивающей способности СЦ-130 ВПС (интересная идея с подкалиберным сердечником из карбида вольфрама, который при попадании в броню летит дальше без задней части пули). Хотя в моём прототипе ствол короче, поэтому патрон должен быть мощнее. И вдруг кто-то захочет стрельнуть другим патроном, так что добавил газовый регулятор для правильной работы автоматики.

Одна из причин использования существующих калибров: это дешевле из-за возможности использовать готовые гильзы и пули. По этой же причине новые создаваемые патроны часто стараются «вписать» в размеры существующих, это позволяет использовать старые магазины для новых патронов. То есть, в моём случае, даже если патрон должен быть мощнее, чем для винтовки ВССК, можно использовать существующие патроны, только с увеличенной навеской пороха, не надо специально перестраивать производство.

Хотя ещё есть вариант расположить вокруг бронебойного сердечника легко отламывающиеся острые кусочки, которые при попадании в незащищённое тело пойдут по расходящимся траекториям. Идея взята из пули G2 RIP. Тесты на желатине показали, что там острые кусочки глубоко не входят, не хватает энергии, но тут масса каждого осколка будет больше.

Прикинул, что смысла стрелять очередями нет, патронов мало, они дорогие, прицельная дальность маленькая, отдача сильная. Так что газоотводный полуавтомат с длинным ходом поршня, хотя можно добавить фиксированные очереди по три патрона. Такое «оружие серийного огня», «burst mode» и сейчас применяется. Очереди в три патрона будут как раз для внезапного нападения на всяких бронированных киборгов, но штатный режим — одиночные.

Предохранитель, он же переключатель режимов, взял от М16, заодно рядом сброс затворной задержки. По идее, предохранитель переключать большим пальцем с одной стороны, а затворную задержку указательным с другой, но вдруг левша будет пользоваться, поэтому всё дублируется на обе стороны.

Из-за режима трёхпатронной очереди пришлось увеличить магазин, сначала хотел 10 патронов, но, раз очереди по 3, то пусть всего будет 12. Плюс возможность поставить увеличенный магазин на 21 патрон. Больше уже смысла нет, если с таким оружием втянулся в долгую перестрелку, то значит, что-то пошло сильно не по плану, тут уже надо убегать. Прозрачное окошко на магазине, чтобы видеть, сколько патронов осталось. Разборка магазина производится путём сдвигания пластины снизу, тут ничего нового. Выступ на магазине для крепления в оружии стандартный.

Сзади на прикладе кнопка для разборки, которая разблокирует верхнюю крышку. Верхняя крышка открывается на шарнире, как на ручном пулемёте Калашникова (или на Вепрь-молот, который тоже построен на основе конструкции РПК), потом снимается задняя часть и нижняя пластиковая.

Этот скос пришлось сделать как раз для того, чтобы крышка нормально откидывалась:

Боковые части и крышка — штампованный металл, ручка — пластик, чтобы дешевле, для реалистичности цена производства важна.

На антабках (куда крепится ремень) покрытие из мягкого материала, чтобы крепление ремня не звенело. Один знакомый рассказывал, что они в армии обматывали места крепления мягким шнуром, чтобы металл не звенел, я решил повторить идею. Антабки отвинчиваются, потому что не факт, что ремень будет нужен.

Примерно вес оцениваю в 4,5 кг без патронов и глушителя. ВССК «Выхлоп» без глушителя и прицела 5 кг, а тут ствол короче, но, возможно, сложнее устройство затвора.

По аналогии с АШ-12 и РШ-12 выбрал рабочее название «БУР-12», «Батин Ультра Разъе»№;ор калибра 12мм». Ещё пришлось почитать про футуристические шрифты, нельзя же на суровом концепте название писать ариалом. Скачал Apex Mk2.

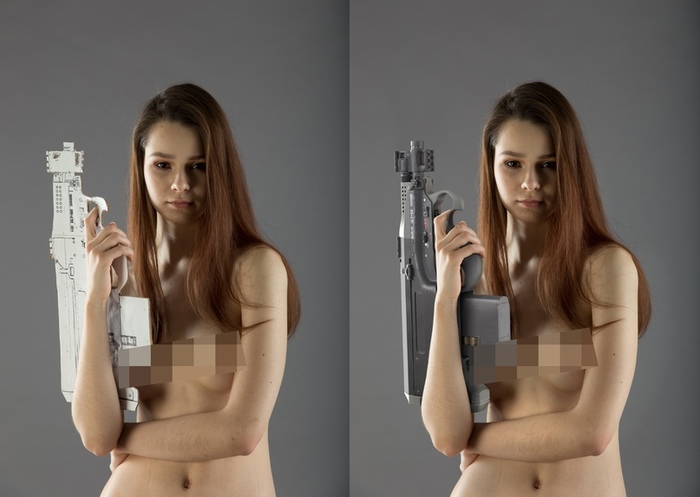

Распечатка, наклеенная на картон.

Когда я в студии давал голым моделям вырезанное из картона оружие и просил позировать, не знаю, что они думали. Наверное, что фотограф приветливо навернулся башкой. Ветер творчества снёс крышу, разметав черепицу по окрестностям. А может, наоборот, радовались, что это просто картонное ружьё, а не фотосет с использованием двух топоров, арбуза, белого рояля и музыки Вагнера.

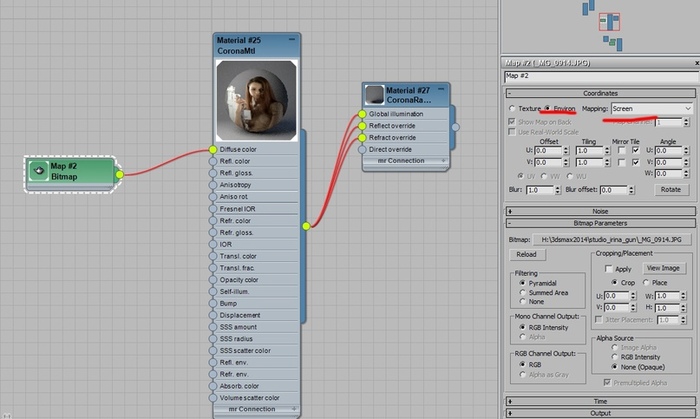

Если мы хотим добавить 3D объект в фотографию, в первую очередь, надо поставить в 3D такой же свет, как и на фото. Со студийной фотографией проще, можно повторить общий план постановки света вплоть до размера источников и расстояния до них. На всякий случай ещё проверить: например, поставить в 3D на место модели чайник с материалом CoronaSkinMtl и сравнить яркость и положение бликов:

Настройки 3D камеры скопировал из параметров настройки фотоаппарата при съёмке. Потом поставил фото на фон и некоторое время крутил объект, добиваясь такого же положения, как на фото.

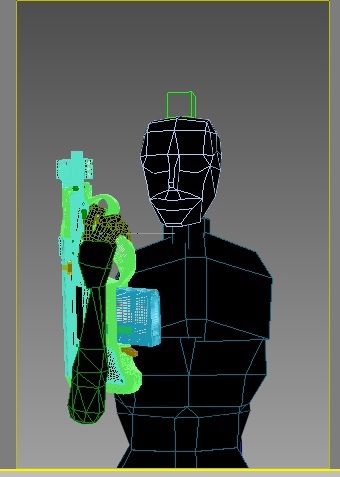

Следующая проблема. Если тени от 3D объекта неплохо имитируются тенями от картона, то ещё должны быть тени на самом 3D объекте от объектов на фотографии. Если человек держит 3D ружьё, то на ружье должны быть тени от руки, тело человека будет закрывать контровый свет и так далее. Для этого я в 3D поставил объекты на месте тела, головы и рук. Стандартный максовский Biped, размеры подогнал масштабом:

Тут точность особо не важна, важнее сделать так, чтобы эти объекты были невидимы, но тень от них падала. Материал ShadowCatcher тут не подойдёт, он невидимый, но тень падает от объектов на него, а не от него на объекты. Сделал обычный материал CoronaMtl. Для теней можно было бы на этом остановиться, но в Diffuse я добавил картинку в режиме Environment:Screen, теперь студийная фотография проецируется на объекты: если объект стоит на месте руки, то и цвет берётся с руки, так что цвет рефлексов и отражений берётся с фото. Дальше этот материал добавляется в CoronaRaySwitch во все слоты, кроме Directly Visible.

В итоге, от 3D объектов, заменяющих человека, падает тень, они отражаются, видны в преломлениях, но при этом невидимы (сначала пробовал в свойствах объектов отключить галочку Visible to Camera, но на альфа-канале их всё равно видно). Тень от «руки»:

Дальше рендер сохраняю в PNG с альфа каналом и в фотошоп, где уже дело техники. Фотография, слой с ружьём, рука отдельно в верхний слой. Где-то добавить теней, где-то усилить яркость бликов, проверка переводом в ч/б (если в чёрно-белом плохо смотрится, значит, и в цвете будет плохо). Ну, и сохранять финальный вариант.

Ещё пример тени от руки на оружии, тень делалась в 3D:

Бронепробиваемость. Для гражданских машин нашёл 2 классификации. Буква В с цифрой и VPAM с цифрой. В7 держит бронебойную пулю СВД, примерно равно VPAM9. На ютубе есть видео испытаний джипа VPAM10, в гражданских машинах вряд ли будут массово делать что-то выше. Такой концепт с такими пулями (пуля СЦ-130 ВПС с сердечником из карбида вольфрама) класс VPAM10 пробьёт. Как минимум, стёкла в машинах сложно делать выше классом. Хотя, если это футуристический концепт, и в будущем будут использовать защиту круче, то можно использовать более скоростную пулю. Такая дозвуковая пуля по энергии примерно равна винтовочному 7.62х51 NATO, то есть, если поднять скорость с 300 до 400 м/с, то энергия вырастет значительно, но всё ещё не будет запредельной, даже до винтовочного «338 лапуа магнум» не дотянет.

Пока читал про P90, обнаружил информацию про новый Kel-Tec P50 (официальная презентация была в январе 2021 года) под тот же патрон 5.7x28mm. И к нему подходят магазины от P90. Идея менять магазин, откидывая на шарнире всю верхнюю часть вместе со стволом — это интересно. Получается, Kel-Tec сделали что-то вроде длинного широкого пистолета на 50 патронов.

Как проектируют кузов автомобиля

Как создается машина с нуля: Описание всего процесса

Как создается автомобиль. От А до Я.

Все мы знаем, что автомобили являются технически сложными устройствами, что они производятся на крупных автопромышленных предприятиях. Но мало кто из нас знает, как происходит весь процесс создания новой модели машины, начиная с самого его начала. Ведь прежде чем отправиться в серийный выпуск на конвейер , этот автомобиль необходимо изначально спроектировать, разработать его прототип, провести инженерные испытания и многое многое другое. Весь процесс создание нового автомобиля по уровню сложности, на самом деле сравним с разработкой космической одиссеи на Марс. Предлагаем вам проследить и изучить весь процесс создания автомобиля, прямо с самого начала. Наш гид был составлен анонимным зарубежным источником, который в настоящее время работает в одной из известных автомобильных компаний. Мы сгруппировали и разделили весь процесс на пять категорий.

Обратите внимание, что в среднем, весь процесс создания новой модели с нуля и до поступления новинки в автосалон, занимает около 72-х месяцев. Какие-то компании делают это быстрее, какие-то чуть медленнее. Все зависит от сложности разработки и наличия больших инвестиций вложенных в проектирование и создание нового автомобиля. И еще, обратите свое внимание на следующее, что наш гид раскрывает для всех определенные секреты завода производителя, рассказывает о том, что происходит на самом деле внутри компании при создании и разработке новой модели, а не о том обновлении существующего уже автомобиля (рестайлинге) о котором обычно пишут и рассказывают журналисты.

1) Подготовка к проектированию новой модели

Срок работ: от 0 — 72 месяцев.

2) Дизайн

3) Инжиниринг

Срок работ: от 0 — 72 месяцев (одновременно с разработкой дизайна).

4) Производство

Срок работ: 36 — 72 месяца.

- Производство или приобретение компонентов кузова.

Применение CAD/CAM/CAE-систем для проектирования и изготовления гоночного автомобиля

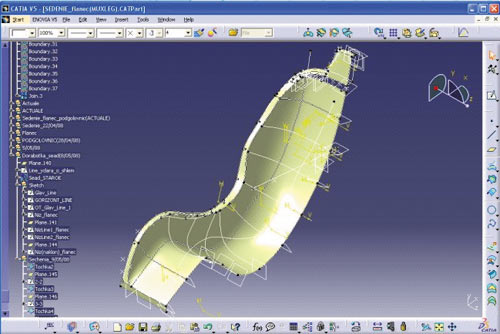

Предлагаем читателям ознакомиться с выдержками из работы студентов Тольяттинского государственного университета (Автомеханического института), которая заняла первое место на 10-м ежегодном конкурсе студенческих работ, проводимом компанией Delcam plc среди высших учебных заведений России и Украины. Работа выполнена под руководством С.Б. Карданова студентами Иваном Борисовым и Павлом Чекушкиным, которые приглашены на полугодичное обучение и стажировку в головной офис компании Delcam plc в Бирмингеме (Великобритания).

Введение

Formula Student SAE (Society of Automotive Engineers) — это инженерный чемпионат среди более чем 200 технических университетов со всего мира, в том числе из России. Идея Formula Student SAE возникла в 1981 году в США. Проект Formula Student SAE дает студентам уникальную возможность погрузиться в реальную атмосферу проектирования и производства спортивного автомобиля в рамках виртуального предприятия с последующими гоночными соревнованиями. Студенты разных специальностей (инженеры, дизайнеры, менеджеры, экономисты) должны объединиться в команду и в течение учебного года самостоятельно разработать проект болида класса «формула» в соответствии с регламентом соревнований, изготовить болид и описать весь процесс его создания с технической и экономической точек зрения, а затем представить на суд жюри на международных этапах чемпионата.

Команда Тольяттинского государственного университета приняла участие в международном студенческом конкурсе по созданию гоночных автомобилей Formula Student SAE в 2008 году вслед за командой Московского автомобильно-дорожного института (МАДИ), ставшей участником этих соревнований в 2006 году.

В рамках конкурса в мастерской на базе ТГУ был спроектирован и изготовлен гоночный автомобиль, соответствующий международному регламенту участия в соревнованиях. Общее управление проектом и организацию работы студенческого коллектива, а также роль главного дизайнера проекта выполнял С.Л. Синельников, экс-шефдизайнер ОАО «АвтоВАЗ», член Союза дизайнеров РФ. Вопросы конструкторско-технологической подготовки студенческого проекта, а также производство, сборку и испытания гоночного автомобиля курировал главный конструктор проекта И.В. Иванов.

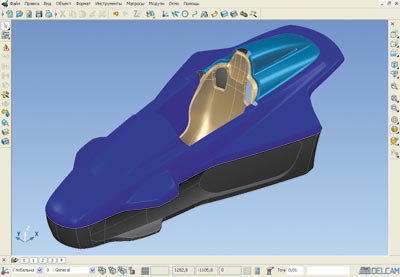

Для конструкторско-технологической подготовки проекта было решено использовать главным образом CAD/CAM-системы британской компании Delcam plc. На выбор САПР повлияло то, что программные продукты этой фирмы (PowerSHAPE, PowerMILL и PowerINSPECT) с 2001 года широко применяются в учебном процессе университета при подготовке студентов инженерных направлений.

Оцифровка формы двигателя и сиденья пилота

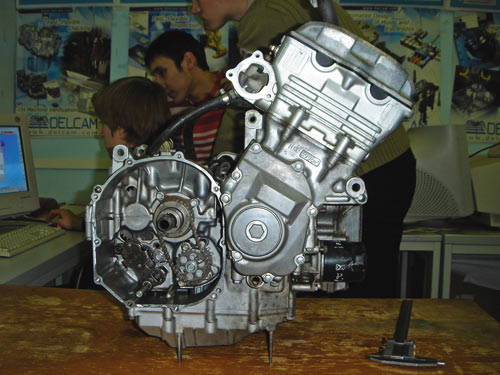

Для создания математической 3D-модели каркаса автомобиля потребовалось измерить габариты и формообразующие элементы двигателя и сиденья пилота. От этих узлов зависит конфигурация рамы автомобиля, ширина колеи и форма кузова. Для получения 3D-моделей было решено использовать методику реверсивного инжиниринга, для чего были взяты натурные образцы двигателя и сиденья. Измерения выполнялись при помощи портативной координатноизмерительной руки MicroScribe-3D.

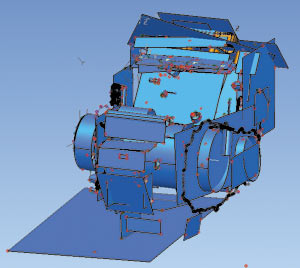

В качестве силового агрегата для автомобиля был выбран двигатель от спортивного мотоцикла HONDA CBR600 (рис. 1). Основной задачей оцифровки было получение габаритов двигателя и координат точек креп-ления его к раме. При помощи CAI-системы PowerINSPECT были выполнены замеры базовых геометрических примитивов (точки, окружности, плоскости, цилиндрические поверхности). Затем каждая сессия была экспортирована через формат IGES в отдельный файл системы геометрического моделирования PowerSHAPE (рис. 2).

Рис. 1. Двигатель мотоцикла HONDA CBR600

Рис. 2. Импорт базовых геометрических примитивов для построения 3D-модели двигателя

Рис. 3. Черновые фрагменты 3D-модели двигателя

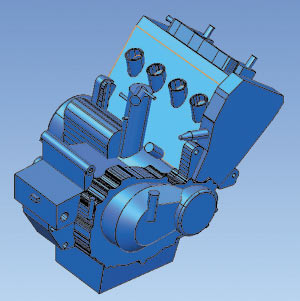

Далее путем обработки данных замеров в PowerSHAPE были получены черновые фрагменты 3D-модели двигателя (рис. 3). После этого отдельные фрагменты разных сессий замеров в несколько этапов были объединены в единую сборку (рис. 4). После многократных преобразований и уточнений геометрии сборки была получена окончательная математическая модель двигателя (рис. 5).

Рис. 4. Объединение фрагментов в единую сборку

Рис. 5. Уточненная 3D-модель двигателя

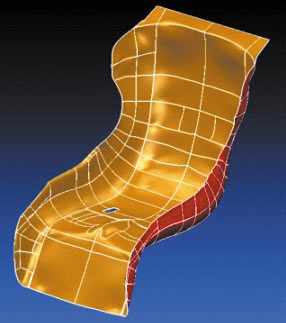

Рис. 6. Замеры прототипа сиденья

В качестве прототипа сиденья был взят образец от гоночного автомобиля «Эстония-18». Работа была разбита на несколько основных этапов. Прежде всего была построена предварительная 3D-модель прототипа сиденья. Для этого при помощи CAI-системы PowerINSPECT были сделаны замеры формообразующих кривых (рис. 6). Затем эти элементы были экспортированы через формат IGES в CAD-систему PowerSHAPE (рис. 7).

Рис. 7. Построение предварительной геометрии сиденья по примитивам

От положения пилота в болиде зависят углы обзора, управляемость, время накопления усталости и безопасность пилота в целом, поэтому требовалось определить контрольные точки оптимального положения пилота. Для этого был создан посадочный макет (рис. 8). Посадка пилота определила положение характерных точек, в частности центра тазобедренного сустава. По этим точкам в системе CATIA был выставлен манекен в файл сборки автомобиля (рис. 9). В результате были получены характерные линии — очерки будущих поверхностей автомобиля, соответствующие общей компоновке болида.

Рис. 8. Посадочный макет

Рис. 9. Посадка пилота в файле сборки автомобиля

Рис. 10. Доводка формы сиденья

Рис. 11. Конструктивная доработка геометрии сиденья

Рис. 12. Готовое сиденье

Окончательная конструктивная доработка сиденья велась с учетом требований технического регламента. Придание сиденью спортивного вида, а также доводка и сглаживание поверхностей проводились в системе CATIA (рис. 10). Предварительная модель сиденья (рис. 11) была дополнена фланцами (для увеличения прочности); для удобства водителя увеличена спинка и сформирован подголовник; в спинке для размещения ремней безопасности выполнены отверстия (рис. 12).

Разработка геометрии кузова автомобиля и разбиение кузова на детали

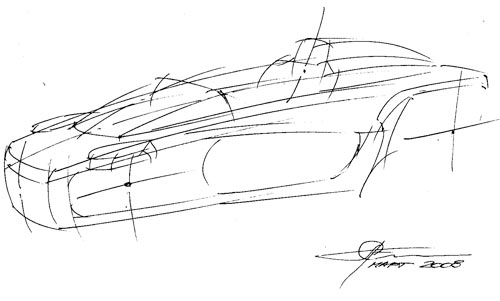

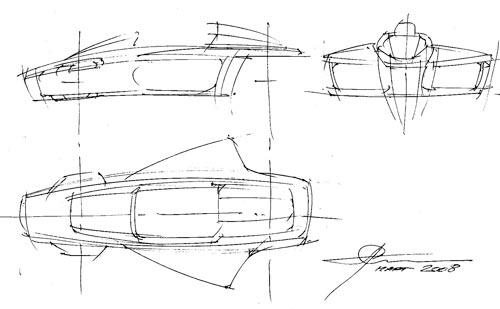

Известно несколько способов проектирования кузова автомобиля. Один из них, практикуемый в дизайн-центре «АвтоВАЗа», использован в данной работе. Он предусматривает прохождение ряда проектных шагов.

В основу проектирования автомобиля как симметричного объекта положен принцип, определяющий положение его системы координат (СК), — автомобиль имеет главную нулевую плоскость ZX, вертикально расположенную на его продольной оси, горизонтальную плоскость XY и вертикальную ZY, проходящую через ось передних колес. Работа начинается с выбора местоположения начала координат кузова автомобиля.

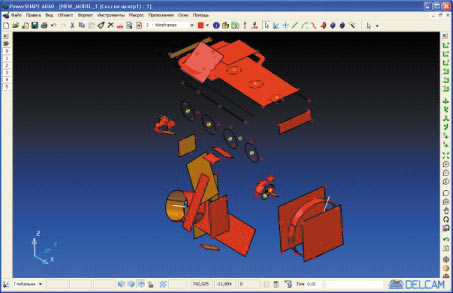

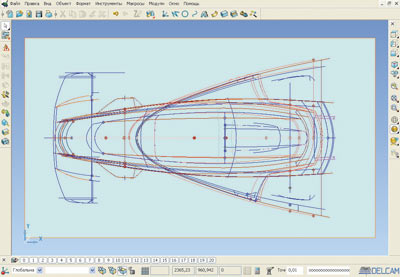

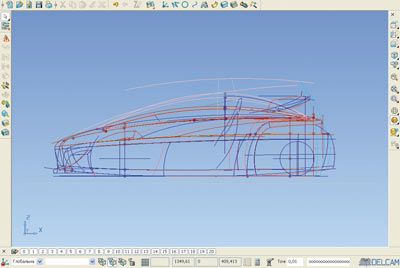

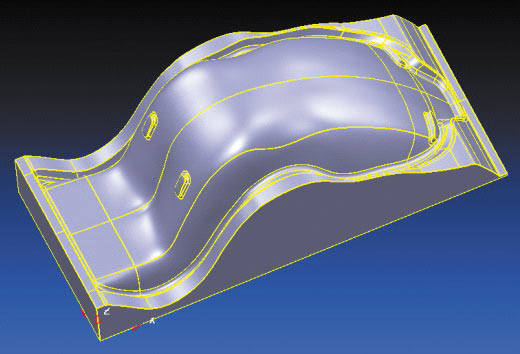

Следующим этапом является построение поверхностей кузова по характерным кривым (рис. 13), постоянно присутствующим на автомобиле (разъемы дверей, разъемы между соединенными деталями кузова и т.д.). По этим очеркам составляется некая «проволочная» модель, пересечение кривых, и появляется каркас поверхности.

Рис. 13. Построение каркаса кузова

Рис. 14. Построение ортогональных проекций

Далее выполняется построение каркаса поверхности в ортогональных проекциях (вид сбоку, сверху, спереди) — рис. 14.

Затем из ортогональных проекций кривых получают 3D-кривые, по ним конструктор начинает работу по проектированию кузовных поверхностей.

Наконец, на пятом этапе полученные от дизайнера трехмерные кривые обрабатываются в CAD-системе (в нашем случае — в PowerSHAPE). Остановимся на этом этапе подробнее.

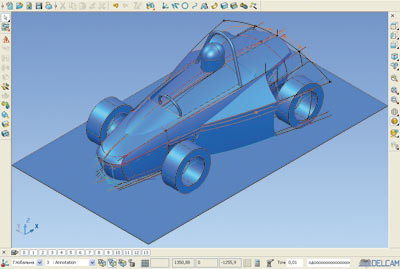

Сначала по каркасу кривых (рис. 15) «натягивают» поверхности, позволяющие видеть общую структуру кузова болида, после чего дизайнер и конструктор прорабатывают элементы аэродинамики и тем самым приходят к общей композиции автомобиля (рис. 16). Дизайнер использует в работе эскизное проектирование в системе для промышленного дизайна Rhino (компании Rhinoceros), позволяющее быстро строить поверхности, но дизайнерское построение характеризуется большой погрешностью.

Рис. 15. Проектирование скульптуры каркаса

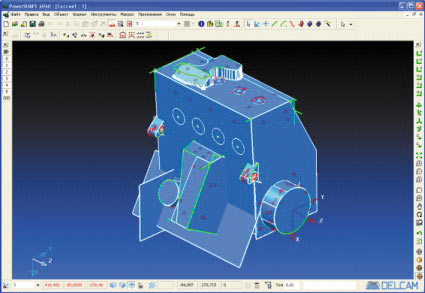

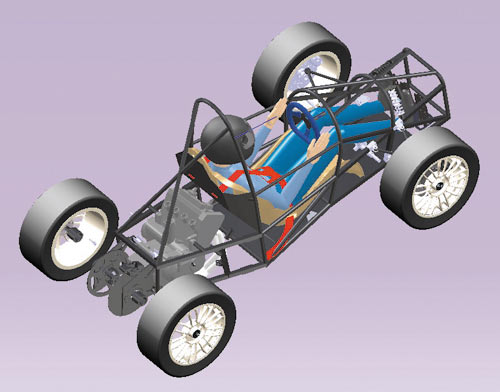

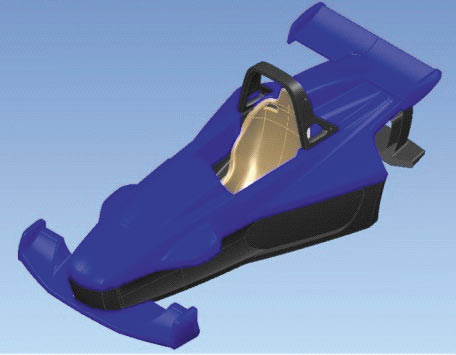

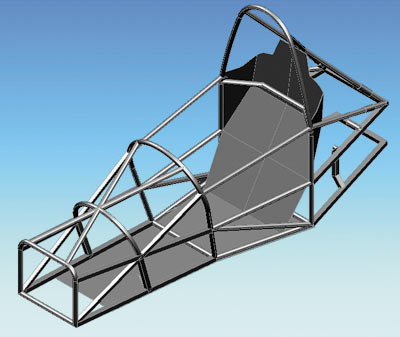

Работа конструктора заключается в детальной проработке полученных от дизайнера данных, то есть все каркасные кривые и «натянутые» по ним поверхности перестраиваются с высокой точностью с целью получения окончательных кузовных поверхностей (рис. 17) и принятия дальнейших конструкторско-технологических решений. Параллельно с проектированием кузовных поверхностей идет разработка рамного каркаса, который является несущей силовой конструкцией автомобиля (рис. 18).

Рис. 16. Решение общей композиции кузовных поверхностей

Рис. 17. Сборка кузовных деталей в общую компоновку

Рис. 18. Базовый вариант рамы

На заключительном этапе кузовные поверхности делятся на детали (с учетом требований регламента соревнований), идет их конструктивное оформление (проработка мест разъема с сопряженными деталями). Также выполняется сборка всех полученных деталей кузова в общую компоновку.

За время работы над конструкцией болида в ней были выявлены определенные недочеты. Когда уже были полностью спроектированы и изготовлены кузовные детали, для уменьшения веса автомобиля, упрощения доступа к внутренним узлам и агрегатам, а также для удобства управления гоночным автомобилем потребовалось модернизировать существующий рамный каркас и некоторые кузовные детали (рис. 19).

Рис. 19. Модернизация деталей кузова

Проектирование оснастки для получения деталей кузова и разработка управляющих программ для изготовления оснастки на станках с ЧПУ

CAD/CAM-технологии — основная платформа современного машиностроения. Интеграция CAD/CAM обеспечивает оперативную конструкторско-технологическую подготовку производства, что позволяет снизить издержки производства и существенно сократить цикл выпуска изделия. Для выполнения этого этапа работы были использованы CAD/CAM-системы фирмы Delcam — PowerSHAPE и PowerMILL.

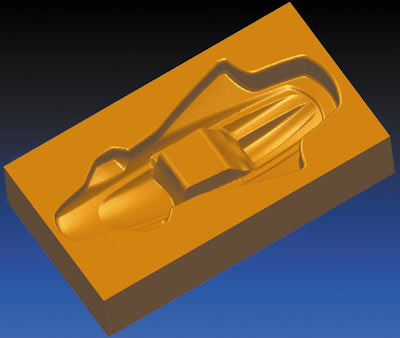

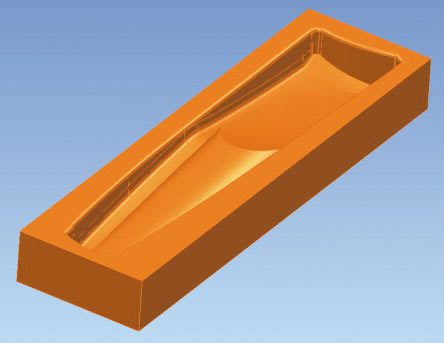

Геометрическое моделирование технологической оснастки проводилось в CAD-системе PowerSHAPE. Проектирование технологической оснастки для изготовления всех деталей кузова осуществляется примерно одинаково. За основу берется 3D-модель изделия. По модели, на основе практического опыта проектирования прессформ, а также с использованием инструмента для анализа поднутрений, в системе PowerSHAPE назначаются базы и направления снятия детали в зависимости от уклонов поверхностей, определяются линии разъема, после чего делается вывод о необходимом количестве элементов оснастки для изготовления каждой детали кузова. По линиям разъема 3D-модель детали разбивается на элементы, которые будут получены в разных технологических формах. Далее выполняется доработка 3D-модели элемента детали до технологического перехода — добавляется технологическая надстройка (поверхности уклона, прижима и разъема, а также оптимальные радиусы переходов). Для получения высокого качества изделия необходимо спроектировать технологическую оснастку с учетом необходимых уклонов для обеспечения извлекаемости изделия из формы, чтобы избежать дефектов при усадке при полимеризации композитного материала детали. Из минимального объема (с учетом припусков на развертке) вычитаем технологический переход и получаем простейшую форму для получения деталей кузова. В итоге окончательная технологическая оснастка для большинства деталей кузова имеет достаточно простую конструкцию. В рамках журнальной статьи мы можем продемонстрировать лишь несколько самых важных элементов (рис. 20-23).

Рис. 20. Оснастка для верхней панели кузова

Рис. 21. Оснастка для боковой панели кузова

Рис. 22. Оснастка для сиденья

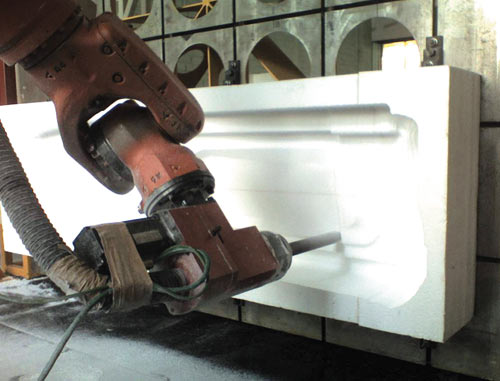

Изготовление технологической оснастки для деталей кузова осуществлялось на фрезерном станке, оснащенном ЧПУ-контроллером. Управляющая программа создавалась по математической модели оснастки, с учетом оптимизации стратегии обработки, минимизации времени обработки и с контролем столкновений и отсутствия зарезов. Для расчета черновых и чистовых стратегий обработки была использована CAM-система PowerMILL.

Для каждой оснастки, с учетом особенностей геометрии, были выбраны наиболее подходящие черновые и чистовые стратегии фрезерования с последующей визуализацией, позволившей оптимизировать траектории движения режущего инструмента.

Кроме того, решался вопрос, из чего изготавливать оснастку для пластиковых деталей кузова. Выбор материалов для технологической оснастки (матрицы, пуансона) для формовки пластика зависит от требований к качеству поверхности изделия, программы выпуска, точности изготовления и цены. Вообще, используют эпоксидные смолы, МДФ (для опытных образцов), пенопласт (для единичного производства), комбинированные формы (например, бакелизированную фанеру). Для изготовления спроектированных элементов оснастки, учитывая единичное производство, было решено применять пенопласт и МДФ.

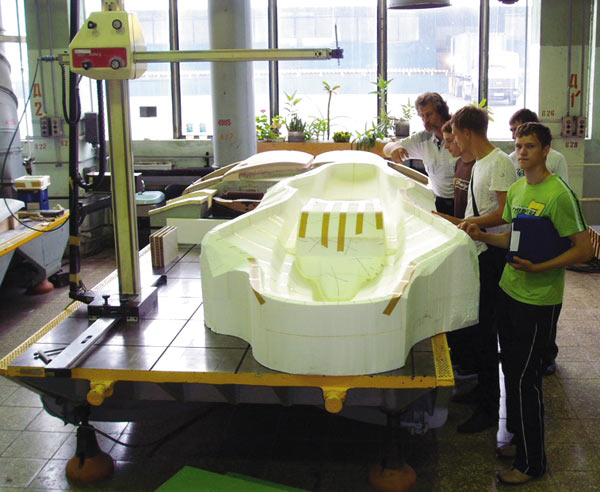

Процесс обработки на станках с ЧПУ и готовая оснастка представлены на рис. 23 и 24. Оборудование и всё необходимое для изготовления оснастки было предоставлено прессовым производством ОАО «АвтоВАЗ» и Управлением экспериментального производства (УЭП) автозавода.

Рис. 23. Изготовление технологической оснастки на станке с ЧПУ: а — форма для боковой панели кузова; б — элемент формы для облицовки дуги безопасности

Рис. 24. Готовая технологическая оснастка для изготовления деталей кузова

Инженерный конечноэлементный анализ рамы (статический и динамический расчет)

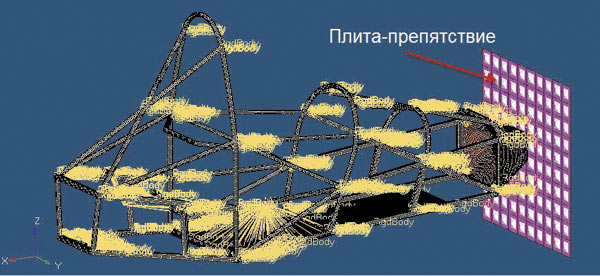

В ходе работы над проектом была поставлена задача: спроектировать аттенюатор (элемент безопасности, устанавливаемый спереди рамной конструкции и сминаемый при лобовом ударе), удовлетворяющий техническому регламенту соревнований и тестовому режиму (столкновение автомобиля с препятствием со скоростью 7 м/с при торможении, когда перегрузка не превышает 20 g).

Для решения данной задачи был использован метод численного анализа — метод конечных элементов (МКЭ). Конечно-элементная модель аттенюатора сформирована сеткой, состоящей из конечных элементов треугольной и четырехугольной формы. В работе были применены следующие программные CAE-комплексы: препроцессор Altair HyperMesh, в котором были заданы параметры тестового режима; решатель ANSYS/ LS-DYNA и постпроцессор Altair HyperView, обеспечивший просмотр и анализ результатов теста (рис. 25).

Рис. 25. Конечно-элементная модель каркаса болида для динамического расчета

Рис. 26. Анализ перемещения узлов рамы

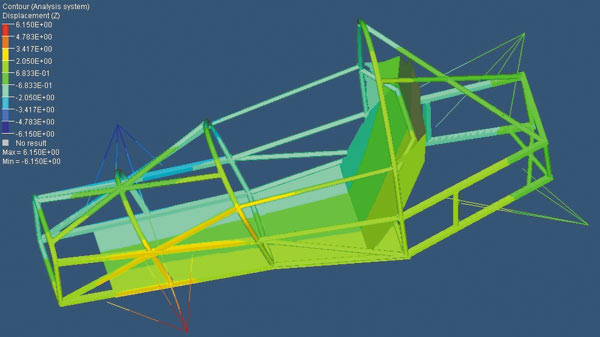

Для обеспечения безопасной эксплуатации автомобиля был выполнен прочностной анализ пространственного каркаса. Несущей конструкцией в гоночном автомобиле данного класса является пространственный каркас (рама), на который устанавливаются силовой агрегат, система управления и ходовая часть. Цель данного расчета — определение жесткости каркаса, вычисляемой по углу закручивания передней оси автомобиля относительно неподвижной задней оси (рис. 26).

Построение расчетной модели проводилось в программной среде Altair HyperMesh 7.0. Эта система, основанная на МКЭ, предназначена для расчета статических напряжений и деформаций, устойчивости, определения собственных частот и форм колебаний, а также задач статики и динамики в нелинейной постановке для широкого класса машиностроительных и других конструкций.

Готовый гоночный автомобиль

Заключение

В результате проделанной работы были получены следующие результаты:

Источник Источник Источник Источник https://pikabu.ru/story/modelirovanie_avtomobilya_v_3ds_max_chast_1_6832148

Источник https://naruto-grand.ru/kak-proyektiruyut-kuzov-avtomobilya/