Содержание

Самодельный блок управления для дизельного двигателя

Автомобили уже давно обросли всякой электроникой, так обросли, что просто жуть: в дверях контроллер, в фарах контроллер, в тормозах контроллер, ну и в двигателе, как без него. Обычно, когда речь заходит о блоке управления двигателем (ECU) представляется бензиновый мотор, обвешанный датчиками, исполнительными элементами и жгутами проводов. Блок управления чутко считывает параметры датчиков, корректирует смесь и начало искрообразования. Сложно! Но энтузиасты создают свои блоки управления, пишут альтернативные прошивки чтобы выжать лишнюю «пони», обойти какую-то неисправность или просто для повышения навыков. Причем, как правило, на такой шаг авторов толкают обстоятельства, к примеру недовольство контактной системой зажигания у бензиновых моторов, легкий некомплект электрики и так далее.

Именно о таких обстоятельствах и о дизельном двигателе и пойдет речь.

Итак, постановка задачи:

Дано:

- Дизельный двигатель с механическим насосом DW8, производства концерна PSA, 2000 г.в. Насос издох от времени.

- Новый топливный насос, приобретенный по случаю, с электронным управлением опережения впрыска от модификации мотора DW8B (Те самые обстоятельства).

- Полное отсутствие проводки под электронное управление, самого блока управления.

- Желание разобраться с нехитрой электроникой насоса, поднять навык, поглубже изучить работу таких насосов.

Требуется: исправный двигатель после «сращения».

Немного теории

Раньше, когда дизельные двигатели были большие, они управлялись рядными насосами высокого давления. Всё очень просто — на каждый цилиндр плунжер, который давит топливо через форсунку. На плунжер давит кулачковый вал, который имеет изменяемую высоту подъема кулачков, так получается управление двигателем.

Потом стали делать насосы посложнее, распределенного типа. Плунжеров там один-два, топливо под давлением уже распределяется по цилиндрам специальным механизмом. Управление посложнее, но всё же механическое — рычаг газа и всё.

Полностью электронные системы впрыска сменили механические — каждая форсунка открывается по команде с блока управления, точно дозируя топливо и обеспечивая ну самый экологичный и экономичный режим работы двигателя.

Мой насос застрял где-то между механическим распределительным и электронным. По сути — распределительный насос роторного типа (производитель Lucas-Delphi), с одним единственным исполнительным элементом: клапаном опережения впрыска.

Когда я только приобретал насос, я не придал значения странному соленоиду в боку насоса, и решил «станет».

Что за опережение впрыска? Как выяснилось позже, необычайно важный параметр в работе двигателя. От него зависит и приемистость, и максимальные обороты, и расход двигателя. Аналог на бензиновых моторах — УОЗ (угол опережения зажигания).

Суть этого самого угла опережения впрыска проста: чтобы сгореть топливу в цилиндре требуется время. Чем выше обороты двигателя, тем меньше времени есть у топлива, и поэтому его надо впрыснуть в цилиндр пораньше, чтобы после прохождения поршня через ВМТ топливо уже горело и отдавало энергию маховику. На низких оборотах наоборот, впрыскивать топливо надо сразу у ВМТ, чтобы оно начало гореть не заранее, и не создавало нагрузку на идущий вверх поршень. На холодном двигателе впуск надо делать раньше, на горячем — позже. Под нагрузкой — раньше (топлива больше), без — позже. Вот такая вот наука в одном параметре.

Беглое гугление показало довольно скудный объем информации по вариантам регулирования — очевидно это удел разработчиков топливной аппаратуры, даже ремонтники не оперируют какой-то теорией. Особенно печально с абсолютными значениями углов — для разных двигателей значения немного разные, и всё покрыто мраком тайны.

Понимание начало строиться с этой диаграммы:

Ну, за исключением отсутствия абсолютных значений, ничего сложного.

Вместе с теоретическими изысканиями стоило посмотреть и механический аналог всей этой системы — благо он есть в старом насосе. Механизм опережения впрыска там выполнен очень просто, даже изящно. Поршень, толкаемый давлением топлива в корпусе насоса подперт пружиной и связан с исполнительным механизмом — кольцом опережения. При возрастании оборотов давление на поршень растет и он сдвигает впрыск в раннюю сторону. При возрастании нагрузки происходит абсолютно то же. Кроме того, жесткость пружины изменяется при нажатии на педаль газа — чем больше нажата педаль, тем слабее пружина, и тем больше угол. Осталось теперь только реализовать всё то же в виде электроники, а значит пришло время оценить, что доступно из датчиков и исполнительных механизмов.

Проще всего с последними. Их ровно одна штука, клапан опережения впрыска, два провода. Представляет из себя соленоид, который отпирает топливную магистраль, тем самым понижая давление на кольцо опережения в насосе. Полностью открытый клапан соответствует минимальному опережению, закрытый — максимальному. Регулирование производится при помощи ШИМ на частоте около 50Гц. Степень регулировки высока, этим клапаном можно вытянуть целый зуб на ремне ГРМ, диапазон около 25-30 градусов. Это из плюсов. Из минусов — одному углу соответствуют разные значения заполнения управляющего сигнала в зависимости от температуры топлива. Это автоматически исключает открытую систему регулирования, и значит, пора посмотреть на датчики.

Итак, главный параметр, который контролируется системой — текущий угол опережения зажигания. Угол подразумевает значение в градусах между чем-то и чем-то. У дизельного двигателя это два датчика: датчик положения коленчатого вала и датчик подъема иглы в форсунке первого цилиндра.

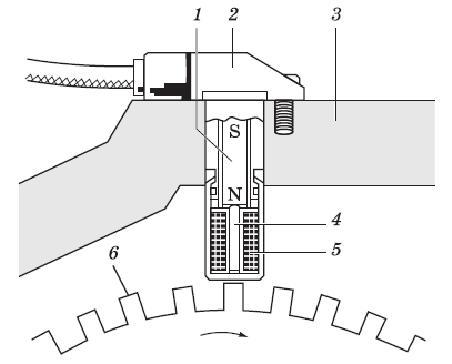

Датчики в моем двигателе выполнены индуктивными. Вот картинка, которая примерно соответствует датчику положения коленвала:

Обмотка датчика подмагничивается постоянным магнитом, либо постоянным током через катушку. Изменение расстояния от датчика до магнитомягкого препятствия вызывает изменение тока через катушку, и может быть зарегистрировано как импульс напряжения на выходе датчика. Замечательно, что таким образом можно зафиксировать как приближение метки (положительный импульс) так и отдаление (отрицательный).

Однако, на дизельных автомобилях, датчик этот выполнен немного иначе — на картинке датчик взаимодействует с зубцами на маховике, в моем случае на маховике есть два углубления напротив датчика по диаметру. Они дают два импульса на оборот маховика, что означает 4 импульса на один оборот вала топливного насоса. Эту нехитрую мудрость я познал, получив сигнал, в 4 раза превышающий по частоте расчетный. В этом подходе есть плюс: так как импульса 4, можно снимать сигнал с любой форсунки.

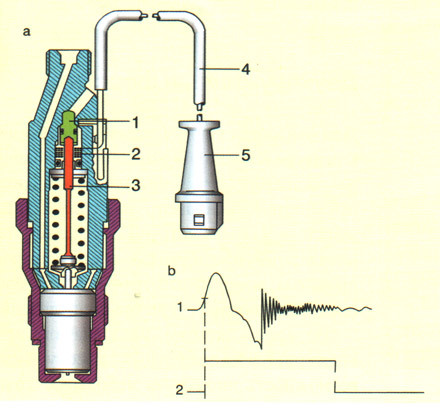

Датчик подъема иглы выполнен так же, но в корпусе форсунки. Топливо, под давлением подрывает иглу распылителя, одновременно наводя в катушке форсунки слабый импульс.

Итак, для минимальной работоспособности системы необходимо два датчика. В моем атомобиле был (к счастью) один — датчик положения коленвала. Форсунку с датчиком пришлось приобрести отдельно, благо, на разборке стоит она совсем ничего.

Теперь сигналы надо обработать и ввести в контроллер, очередная трудность. Трудность потому, что готовой схемотехники входных цепей что-то в интернете не видать. В угаре конструирования был собран на коленке простейший формирователь сигнала: дифференциальный усилитель на LM358 и триггер Шмидта. Коэффициент усиления был выбран наобум, и равнялся примерно 50. Какова же была радость, когда с обоих датчиков я получил вполне нормальный сигнал!

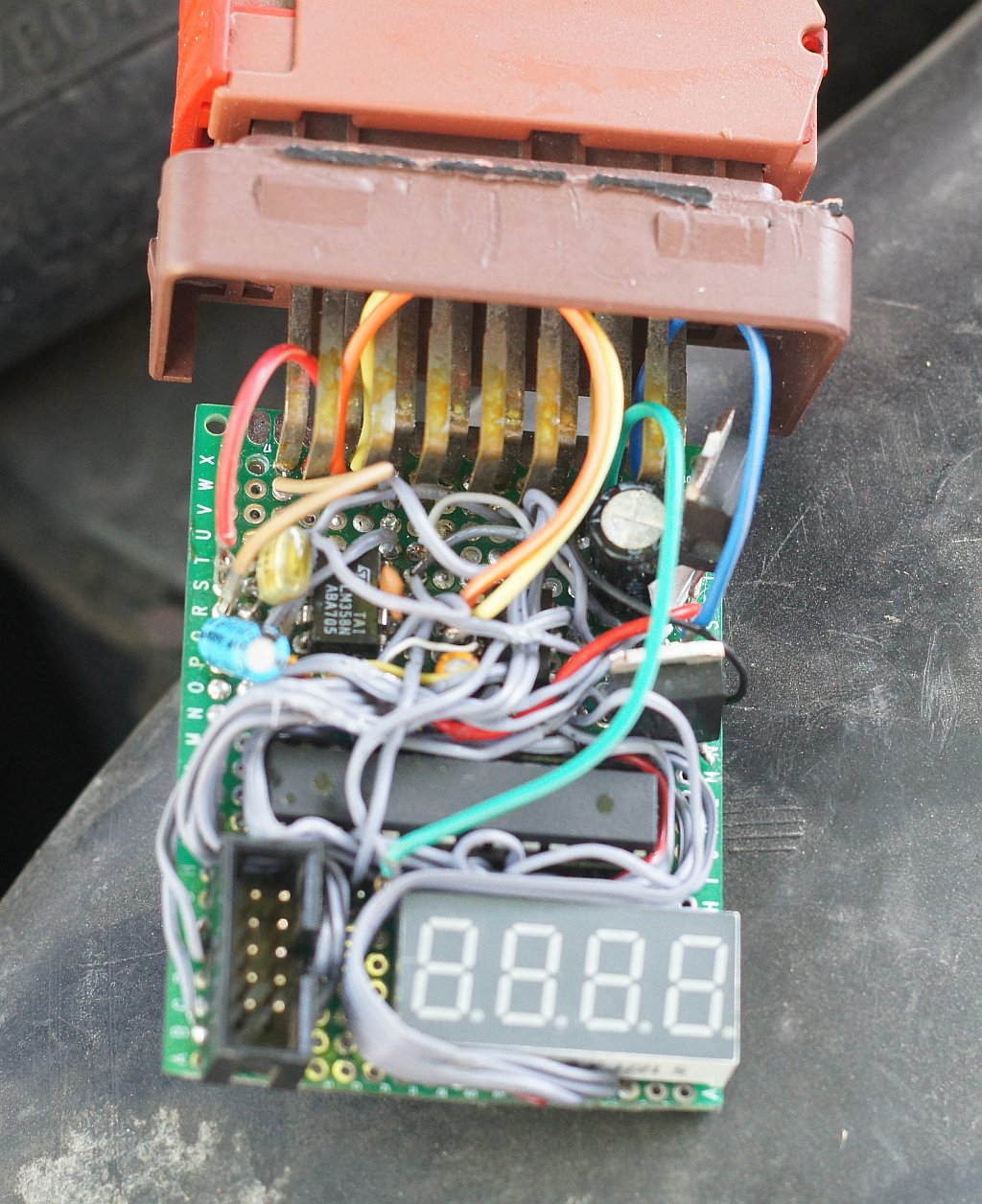

Самое время было оценить реальные параметры двигателя. Так же на коленке была собран простейший измеритель угла между двух сигналов с приемлемой точностью в 1 градус. Конструкция — микроконтроллер ATMEGA8A и семисегментный индикатор для наглядности.

Данные получились немного странными. Итак, максимальное опережение согласно моему прибору — 25 градусов, минимальное, при котором двигатель не глохнет — 8. Это не вязалось с графиком из начала статьи, где фигурируют отрицательные величины угла опережения. Пришлось сделать стробоскоп, чтобы проверить, а не брешет ли кто. Выяснилось что не брешет, просто метки на маховике сдвинуты относительно ВМТ примерно на 10 градусов.

Ох, что-то многовато «примерно» для регулировки одного параметра. Сначала график зависимости в попугаях, а потом неизвестная константа. На помощь пришла настройка двигателя «на слух», «на запах» и по реакции на педаль. Радости добавило то, что бывалые дизелисты на форумах дают прямо противоположные советы по настройке. У многих звон поршней и громкая работа двигателя — это запаздывание впрыска, а на деле как раз наоборот. Безумная, дизельная тяга «на низах» — следствие чрезмерного опережения впрыска, на деле — наоборот. Из собственного опыта были вынесены такие умозаключения:

На низких оборотах угол должен быть минимальным, границу можно обнаружить при запуске полностью холодного двигателя. Если глохнет после отключения свечей накала — слишком поздний угол, увеличиваем опережение. В моих попугаях это 8-9 градусов. При такой установке двигатель не глохнет при резком отпускании педали сцепления, тянет на холостых даже на 4-й передаче, ну в общем красота. Такой статический угол не подходит для комфортной работы по одной причине — двигатель невозможно раскрутить выше 1500 оборотов, и при этом он жутчайше греется, выкидывая солярку в выхлопную трубу.

Верхняя граница также обнаружилась экспериментально, угол около 25 градусов позволяет двигателю на высоких оборотах не просто крутиться, а еще и ускорять машину. При этом отсутствует характерный цокот поршней, запах выхлопа имеет здоровый, слегка «камазовый» запах, никакой кислятины и чёрного дыма. Это косвенно означает, что солярка сгорела полностью, при этом не при слишком высоких температурах.

Пришло время собрать всё это воедино, красиво оформить и откатать блок управления. Однако, радость была кратковременной. Сначала я выяснил, что простейший формирователь сигнала с форсунки очень сильно сбоит и даёт пачку импульсов вместо одного при повышении оборотов до 1800-2000 об/мин, совершенно не помогли в борьбе с этим ни защитные диоды, ни экранировка кабелей, ни игра с коэффициентом усиления, ни сборка типовой схемы формирователя из бензинового ECU. Поиск решения данной проблемы периодически всплывает на просторах рунета. Там же и был подсказан правильный ход мыслей — воспользоваться специализированной микросхемой.

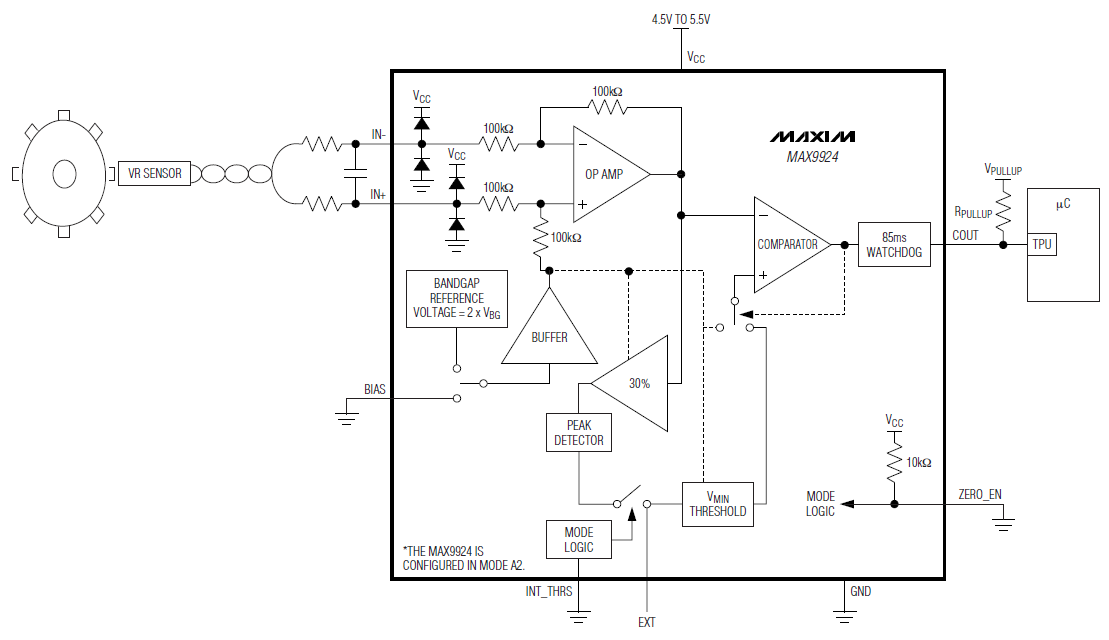

Зовется она MAX9926, это целая линейка специализированных ИС для датчиков положения коленвала, датчиков ABS и прочих индуктивных. По отзывам — ну просто панацея, вытягивает полезный сигнал с уровня шумов и при наличии помех. Однако, ни найти её по месту жительства (даже не слышали), ни заказать из Китая (дорого и только крупные партии) я её не смог. Но есть ведь даташит с внутренней структурой, чего бы не повторить?

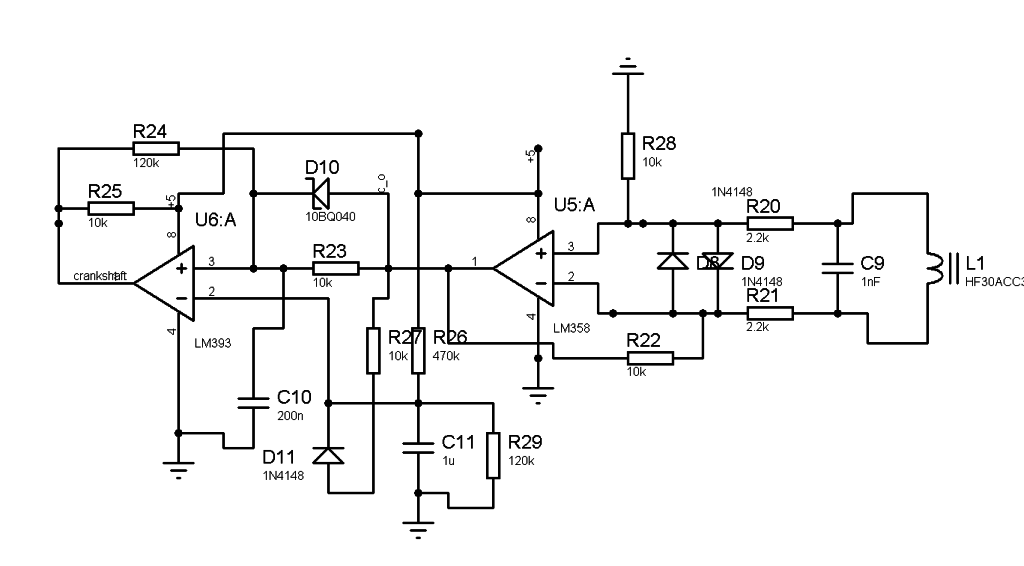

В результате родилась вот такая схема:

Небольшие пояснения

На микросхеме U5 собран дифференциальный усилитель с умеренным усилением. Никаких особенностей тут нет, разве что однополярное питание без резисторов сдвига, они не нужны для данного ОУ.

Интересная часть собрана на компараторе U6. По сути, это базовый компаратор-одновибратор с защелкой. Гистерезис вводится резистором R24, а резистор R23 и диод D10 задерживают задний фронт сигнала примерно на 5мс, что позволяет игнорировать все сигналы с частотой повторения выше 200 гц.

Опорный вход компаратора висит под изменяемым потенциалом, благодаря диоду D11 и резисторам R26, R27. Чем выше уровень сигнала на входе компаратора, тем выше порог его срабатывания. Это решает проблему разного уровня полезного сигнала в зависимости от частоты вращения двигателя.

Это заработало! Теперь без помех принимается сигнал и от форсунки, и от датчика коленвала. Самое время регулировать опережение впрыска. Очевидно, что для регулирования просто таки напрашивается ПИД-регулятор. Сложность, как всегда, в его настройке.

Какие-то численные методы для вычисления ПИД-коэффициентов разбиваются о полное отсутствие любых данных по реакции насоса на управление. Значит надо подбирать. Начинают все с пропорционального коэффициента, попробовав значение 1 я уже увидел работу регулятора. Время реакции такого регулятора удручает, заданный угол устанавливается примерно за 3-4 секунды и имеет склонность к колебаниям. Всё бы ничего, но в данном применении можно допустить ошибку регулирования в сторону опережения, но нельзя ни градуса в сторону запаздывания. Особенно болезненно запаздывание угла сказывается на высоких оборотах, машина вроде только ехала 100 км/ч, а вот уже тормозит двигателем как тормозами. Тогда я ввёл прямой пропорциональный коэффициент и обратный, в 4 раза больший. При уходе угла в запаздывание контроллер быстро возвращает его в безопасные величины.

П- и И- коэффициенты подбирались «на глазок» по критерию отсутствия автоколебаний.

Закон изменения угла опережения от оборотов пока забит не в таблицу, а подчиняется линейному закону, без каких-то изысков. Для проверки сойдет, а там можно и заморочиться.

Датчик педали газа в насосе выполнен в виде переменного резистора на оси рычага насоса, ползунок резистора подключен к АЦП микроконтроллера. Нажатие педали «в пол» изменяет заданный угол на 2 градуса. По ощущениям — самое то, приемистость и набор оборотов двигателем хорошие.

О железе

Так так процессы в данном регуляторе текут медленно, то и особого быстродействия не требуется. С задачей справился AVR-микроконтроллер MEGA8A на частоте всего 1МГц. Он комфортно успевает считать ПИД, обрабатывать прерывания по датчикам, отображать текущий угол на семисегментном индикаторе и выводить отладочную информацию в последовательный порт.

Устройство, сначала собранное на чем попало и висевшее на проводах у мотора, перекочевало в культурный корпус блока управления тахометром, который так кстати освободился. Освободился не просто так, а вместе с герметичным 15-и контактным разъемом, куда и была подведена «коса» мотора, а штатный тахометр теперь получает сигнал с нового формирователя.

В общем, можно и нужно подводить итоги.

Разработка определенно удалась. Пару сотен километров на новом насосе не показали разницы в поведении по сравнению со старым, механическим. Расход топлива даже немного упал, и составил приятные 7.5л на сотню в городском цикле.

Навыков было получено бессчетное множество, как по теории топливной аппаратуры, так и по программированию микроконтроллеров.

Планы на будущее

Несмотря на закон жизни «лучшее враг хорошего», блоку управления светят доработки. Во-первых, в алгоритме никак не учитываются несколько параметров, а именно: температура двигателя и количество впрыскиваемого топлива. С первым параметром всё понятно, лишь стоит подключить штатный датчик температуры ОЖ, то со вторым придется сильно менять схему контроллера. Дело в том, что нагрузку на двигатель можно отловить, анализируя отрицательный выброс на сигнале с форсунки. Он соответствует запиранию форсунки, а значит посчитав длину открытого состояния форсунки можно прикинуть как расход топлива, так и нагрузку. Только для этого текущего микроконтроллера уже мало, не хватает входов прерывания.

В статье забыл упомянуть важное отличие дизельного двигателя от бензинового. В бензиновом моторе приготовление топливной смеси начинается с воздуха. Отсюда обязательные атрибуты любого ЭБУ для безнина: датчик давления воздуха (относительного или абсолютного), расходомер, датчик температуры. Регулировка двигателя тоже воздухом — дроссель.

На дизеле же смесь всегда обеднена, ни о каком стехиометрическом составе смеси нет и речи. В любом режиме воздуха хватает, это заложено самой конструкцией дизельного двигателя. Регулировка исключительно количеством топлива, и учитывать воздух при работе ЭБУ не нужно. Ситуация поменялась у Common Rail дизелей, там воздух считается так же как и на бензинках, хотя ошибки по количеству воздуха дизелям не критичны.

Автомобильный справочник

для настоящих любителей техники

Управление работой дизельного двигателя

В дизельном двигателе топливо всегда впрыскивается непосредственно в камеру сгорания под давлением от 200 до 2200 бар. В зависимости от конструкции, в двигателях с непрямым впрыском топливо впрыскивается в форкамеру под относительно низким давлением (менее 350 бар). В системах прямого впрыска топлива, получивших наибольшее распространение, топливо впрыскивается в неразделенную камеру сгорания под высоким давлением (до более чем 2200 бар). Вот о том, как происходит управление работой дизельного двигателя, мы и поговорим в этой статье.

Управление работой дизельного двигателя

Конструктивные требования к работе дизельного двигателя

Вырабатываемая дизельным двигателем мощность Р определяется крутящим моментом на коленчатом вале, передаваемым сцеплению, и частотой вращения коленчатого вала. Крутящий момент на коленчатом вале равняется крутящему моменту, создаваемому в процессе сгорания топлива, за вычетом механических потерь на трение, газообмен и привод вспомогательных агрегатов. Крутящий момент создается в процессе силового цикла, и при наличии достаточного количества воздуха определятся следующими переменными: массой подаваемого топлива, моментом начала сгорания топлива, определяемым началом впрыска, и процессами впрыска и сгорания топлива.

Кроме того, максимальный, зависящий от частоты вращения коленчатого вала крутящий момент ограничен требованиями к ограничению дымности выхлопа, давлением в цилиндрах, тепловой нагрузкой различных компонентов и величиной механической нагрузки всей кинематической цепи привода.

Основная функция системы управления дизельным двигателем

Основной функцией системы управления двигателем является регулирование создаваемого двигателем крутящего момента или, при некоторых условиях, регулирование частоты вращения коленчатого вала в пределах допустимого диапазона (например, оборотов холостого хода).

В дизельном двигателе очистка отработавших газов и подавление шума осуществляются в значительной степени внутри самого двигателя, т.е. путем управления процессом сгорания топлива. Это, в свою очередь, осуществляется системой управления двигателем посредством управления следующими переменными:

- Заряд смеси в цилиндре;

- Объем заряда смеси, подаваемого во время такта впуска;

- Состав заряда смеси (рециркуляция отработавших газов);

- Движение заряда (завихрения на впуске);

- Момент начала впрыска;

- Давление впрыска;

- Распределение впрыска топлива (например, предварительный впрыск, разделенный впрыск топлива и т.д.).

До начала 1980-х годов управление впрыском топлива и зажиганием осуществлялось исключительно при помощи механических устройств. Например, в топливном насосе высокого давления количество подаваемого топлива регулируется в зависимости от нагрузки двигателя и частоты вращения коленчатого вала путем поворота плунжера насоса, имеющего спиральную канавку. В случае механического регулирования начало впрыска/подачи топлива регулируется при помощи центробежного регулятора (зависимого от скорости вращения). Также применялись гидравлические системы регулирования, в которых количество топлива менялось посредством регулирования давления в зависимости от нагрузки и частоты вращения коленчатого вала.

Точность регулирования

В настоящее время, в связи со строгими требованиями законодательства в отношении ограничения токсичности выбросов, требуется очень точное регулирование количества впрыскиваемого топлива и момента начала впрыска в зависимости от таких переменных, как температура, частота вращения коленчатого вала, нагрузка и высота над уровнем моря. Это может быть обеспечено только при помощи электронных систем управления. Сегодня электронные системы управления полностью вытеснили механические. Это единственный метод управления, позволяющий осуществлять непрерывный мониторинг функций системы впрыска топлива, влияющих на содержание вредных веществ в выбросах автомобиля. В некоторых случаях законодательство требует также наличия системы бортовой диагностики.

Регулирование количества впрыскиваемого топлива и момента начала впрыска осуществляется системами EDC (электронная система управления дизельным двигателем) при помощи электромагнитных клапанов высокого или низкого давления, или иных исполнительных устройств. Регулирование подачи топлива, т.е. количества топлива на один градус поворота коленчатого вала, может осуществляться косвенным образом, например, при помощи сервоклапана и регулирования величины подъема игольчатого клапана.

Электронная система управления дизельным двигателем

Электронная система управления дизельным двигателем позволяет осуществлять точную и дифференцированную модуляцию параметров процесса впрыска топлива. Это единственный способ удовлетворить самые разные требования, предъявляемые к современному дизельному двигателю.

Обзор электронной системы управления дизельным двигателем

Конструктивные требования

Снижение расхода топлива и содержания вредных веществ (NOx, СО, НС, твердых частиц) в отработавших газах с одновременным повышением эффективной мощности двигателя являются главными задачами, стоящими перед разработчиками дизельных двигателей. За последние годы это привело ко все большему распространению систем прямого впрыска топлива (DI), в которых давление впрыска значительно больше, чем в системах непрямого впрыска (IDI) с вихрекамерами или форкамерами. Кроме того, большое влияние оказывают возросшие требования к уровню комфорта современных автомобилей. Все более строгие требования предъявляются к уровню шума. В результате также значительно возросли требования, предъявляемые к системам управления двигателем и впрыска топлива, в частности в отношении:

- Высоких давлений впрыска;

- Формирования параметров;

- Предварительного и, при необходимости, последующего впрыска топлива;

- Регулирования количества впрыскиваемого топлива, давления наддувочного воздуха и момента начала впрыска, в зависимости от условий работы двигателя;

- Подачи дополнительного, зависимого от температуры, количества топлива при пуске двигателя;

- Независимого от нагрузки регулирования частоты вращения коленчатого вала при работе двигателя на холостом ходу;

- Регулируемой рециркуляции отработавших газов;

- Системы круиз-контроля;

- Высокой точности регулирования момента начала впрыска топлива и количества впрыскиваемого топлива на протяжении всего срока службы двигателя.

В обычных механических системах регулирования частоты вращения коленчатого вала используется ряд регулирующих устройств, назначением которых является адаптация к различным условиям работы двигателя. Тем не менее, такие системы ограничиваются простым контуром регулирования, и существует ряд важных переменных величин, которых они не могут учитывать или не могут достаточно быстро реагировать на их изменения. В связи с возросшими требованиями, относительно простые системы управления с использованием электрических исполнительных устройств развились в сложные электронные системы управления двигателем, способные обрабатывать большие объемы данных в режиме реального времени. Они могут составлять часть общей электронной системы управления автомобилем. Благодаря возросшей степени интеграции электронных компонентов, блоки управления чрезвычайно компактны.

Принципы действия системы ЕДС на дизельном двигателе

Электронная система управления дизельным двигателем (EDC) способна обеспечивать выполнение всех вышеуказанных требований, благодаря применению микропроцессоров.

В отличие от автомобилей с дизельными двигателями с обычным рядным или распределительным топливным насосом высокого давления, водитель автомобиля с EDC не оказывает прямого влияния на количество впрыскиваемого топлива при помощи педали акселератора и троса управления дроссельной заслонкой. Вместо этого количество впрыскиваемого топлива определяется рядом переменных величин. Это, например, команды водителя (положение педали подачи топлива), условия работы двигателя, температура двигателя, вмешательства других систем (например, системы управления тяговым усилием) и состав отработавших газов.

Момент начала впрыска также может регулироваться. Все это требует наличия всеобъемлющей концепции системы мониторинга, определяющей несоответствия и инициирующей соответствующие действия (например, ограничение крутящего момента или переход на аварийный режим в диапазоне оборотов холостого хода). Отсюда следует, что электронная система управления дизельным двигателем должна содержать большое количество контуров регулирования.

Электронная система управления дизельным двигателем может осуществлять обмен данными с другими электронными системами, такими как система регулирования тягового усилия (TCS), электронная система управления трансмиссией (ЕТС) или система курсовой устойчивости (ESP). Отсюда следует, что система управления двигателем может быть встроена в общую систему управления автомобилем, приобретая новые функции, такие как снижение крутящего момента двигателя во время переключения передач автоматической трансмиссией или регулирование крутящего момента для компенсации пробуксовки колес.

Система EDC полностью интегрирована в систему диагностики автомобиля. Она отвечает всем требованиям OBD (система бортовой диагностики) и E0BD (европейские нормы OBD).

Блоки системы управления дизельным двигателем

Электронная система управления дизельным двигателем (EDC) разделена на три блока (см. рис. «Компоненты электронной системы управления дизельным двигателем (EDC)» ).

Датчики и генераторы управляющих сигналов определяют условия работы двигателя (например, частоту вращения коленчатого вала) и значения управляющих сигналов (например, положение выключателей). Они преобразуют физические переменные в электрические сигналы.

Блок управления двигателем обрабатывает сигналы датчиков и генераторов управляющих сигналов в соответствии с заложенными в нем алгоритмами вычислений (алгоритмами управления с обратной связью и без обратной связи). Посредством электрических выходных сигналов он осуществляет управление исполнительными механизмами. Кроме того, блок управления двигателем действует в качестве интерфейса с другими системами и с системой диагностики автомобиля.

Исполнительные механизмы (такие как электромагнитный клапан системы впрыска топлива) преобразуют электрические сигналы в механические параметры.

Обработка данных

Основная функция электронной системы управления дизельным двигателем (EDC) — регулирование количества впрыскиваемого топлива, момента начала впрыска и продолжительности впрыска. Система впрыска топлива с общей топливной магистралью также регулирует давление топлива. Кроме того, блок управления двигателем осуществляет управление большим количеством других исполнительных механизмов.

Для эффективной работы всех компонентов функции системы EDC на дизельном двигателе должны быть точно согласованы с каждым автомобилем и каждым двигателем. Это единственный способ оптимизировать взаимодействие компонентов (см. рис. «Основные последовательности функционирования элементов электронной системы управления дизельным двигателем» ). Блок управления двигателем обрабатывает сигналы датчиков и ограничивает их до допустимого уровня напряжения. Некоторые входные сигналы также проверяются на предмет достоверности. Используя эти входные данные и хранящиеся в памяти программы, микропроцессор вычисляет момент и продолжительность впрыска топлива. Затем эта информация преобразуется в сигналы, согласованные с положениями поршней цилиндров двигателя. Эта программа вычислений имеет название «программное обеспечение блока управления».

Необходимая большая точность вместе с высокими динамическими качествами двигателя требуют высокой вычислительной мощности. Выходные сигналы подаются на выходные каскады, обеспечивающие достаточную электрическую мощность для приведения в действие исполнительных механизмов (например, клапанов высокого давления системы впрыска топлива, клапана системы рециркуляции отработавших газов или регулятора давления наддува). Кроме того, система осуществляет управление рядом вспомогательных компонентов (например, реле свечей накаливания и системой кондиционирования воздуха).

Отклонения характеристик сигналов определяются системой диагностики электромагнитных клапанов. Кроме того, блок управления осуществляет обмен сигналами и другими системами автомобиля через соответствующие интерфейсы. Блок управления двигателем производит мониторинг всей системы впрыска топлива, являющийся частью общей стратегии обеспечения безопасности.

Источник https://habr.com/ru/post/258619/

Источник Источник https://press.ocenin.ru/upravlenie-rabotoj-dizelnogo-dvigatelya/