Распределительный вал двигателя: описание,виды,фото,видео.

Распределительный вал предназначен для своевременного открытия и закрытия впускных и выпускных клапанов. Плотное закрытие клапанов обеспечивается пружинами, установленными на стержнях клапанов.

Изготавливают валы методом штамповки из стали (двигатели автомобилей ЗИЛ-433100 и КамАЗ) или отливают из чугуна (двигатели автомобилей «Волга» ГАЗ-31029, ВАЗ-2110, -2111, -2112, -1111,-11113, «ГАЗель»).

Валы автомобилей ВАЗ-1111 и -11113 трехопорные, а двигатель ЯМЗ-741 имеет шесть опорных шеек. Для открытия и закрытия клапанов имеются кулачки толкателей выпускных и впускных клапанов. Для привода топливного насоса на распределительном валу установлен эксцентрик, а для привода масляного насоса и прерывателя-распределителя — шестерня. На переднем конце вала на шпонке установлена шестерня привода распределительного вала. Опорные шейки распределительных валов вращаются во втулках, выполняющих роль подшипников.

Втулки у различных моделей двигателей отличаются друг от друга. У автомобилей ЗИЛ-5301 они сталеалюминиевые, на двигателях ЯМЗ-740 и -741 — бронзовые. Распределительные валы двигателей автомобилей «ГАЗель» своими опорными шейками опираются непосредственно на поверхность расточек в алюминиевом блоке цилиндров. У ЗИЛ-5301 первая втулка из алюминиевого сплава, остальные — чугунные.

От осевого перемещения распределительные валы двигателей автомобилей КамАЗ, ЗИЛ-433100, ГАЗ-3307, «Волга» ГАЗ-31029, «ГАЗель» удерживаются упорным фланцем и распорной втулкой.

Наружный диаметр распорной втулки меньше, чем внутренний диаметр отверстия упорного фланца, поэтому фланец надевается поверх распорной втулки и двумя болтами крепится к блоку цилиндров. Распорная втулка на 0,1 …0,2 мм шире фланца. Благодаря такому устройству распределительный вал может перемещаться на 0,1 …0,2 мм.

Распределительные валы двигателей автомобилей ВАЗ-2110, -2111, -2112, -1111 и -11113 удерживаются от осевого перемещения фланцем, устанавливаемым между головкой цилиндров (с корпусом подшипников) и корпусом вспомогательных агрегатов.

У двигателя автомобиля ЗИЛ-5301 и его модификаций распределительный вал удерживается от осевого перемещения передней втулкой опорной шейки (со стороны вентилятора), имеющей специальный упорный бурт. Эта втулка изготовлена из алюминиевого сплава. Для повышения износостойкости рабочая поверхность кулачков и эксцентрика привода бензинового насоса чугунных валов отбелена до высокой твердости. Зубья шестерни привода масляного насоса закалены.

У стальных распределительных валов поверхности кулачков и опорных шеек упрочнены закалкой токами высокой частоты.

Опорные шейки валов могут иметь одинаковые диаметры (двигатель автомобиля ГАЗ-3307) или разные (двигатели автомобилей «Волга» ГАЗ-31029 и «ГАЗель» всех модификаций).

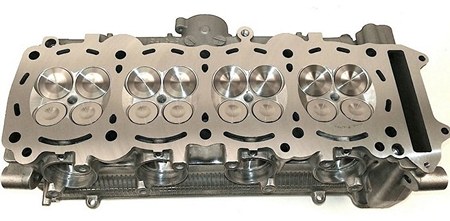

В двигателях ЗМЗ – 406 применяется на каждый цилиндр 4 клапана, и устанавливаются 2 распределительных вала. Валы взаимозаменяемы, фиксация производится с помощью 2-х стальных или пластиковых полусферических сухарей.

Толкатели

Усилия от кулачков распределительного вала к клапану или штанге передают толкатели. Они же воспринимают и боковые усилия, возникающие при вращении кулачков распределительного вала. Толкатели подвергаются действию переменных нагрузок, имеющих динамический характер, следовательно, должны иметь износостойкие рабочие поверхности и малую массу. Для уменьшения массы толкатели выполняют пустотелыми.

В двигателях с нижним расположением клапанов применяются тарельчатые толкатели со сферической опорной поверхностью. Кулачок распределительного вала касается опорной части толкателя сбоку от оси стержня и имеет небольшую конусность. Благодаря такому устройству толкателя и кулачка толкатель вращается во время вращения распределительного вала, что обеспечивает равномерный износ опорной поверхности. Для регулировки тепловых зазоров в стержень толкателяввернут регулировочный болт с контргайкой.

У двигателей с верхним расположением клапанов и нижним расположением распределительных валовтолкатели выполнены в виде пустотелого поршня, внутрь которого входит штанга. Нижний конец штанги смазывается маслом, стекающим по штанге. В толкателе имеется отверстие, через которое вытекающее масло смазывает направляющие втулки и кулачки распределительного вала. Таких отверстий может быть два. Торец толкателя, контактирующий с кулачком, наплавлен отбеленным чугуном, сами толкатели стальные. Для равномерного износа опорная часть толкателя делается сферической, а кулачок имеет конусность, что приводит к вращению толкателя во время работы двигателя.

Рычажные подвесные толкатели применяют на двигателях дизелей. В приливах толкателя установлена ось ролика, на которой в игольчатом подшипнике вращается ролик. Ролик при работе двигателя катится по поверхности кулачка распределительного вала. У этих толкателей трение скольжения заменено на трение качения, что способствует уменьшению износа толкателя и поверхности кулачка вала.

При верхнем расположении клапанов и распределительного вала (двигатели автомобилей ВАЗ-2110, -2111, -1111 и -11113) толкателиимеют форму стакана, в перевернутом виде надетого на клапан. В наружном днище толкателя выполнено кольцевое углубление для укладки регулировочных шайб, подбором толщины которых регулируется тепловой зазормежду толкателем и кулачком распределительного вала.

На двигателях ЗМЗ-4061 и -4063 автомобилей «ГАЗель» и на двигателях автомобилей ВАЗ-2112 применены гидротолкатели. Эти двигатели имеют распределительные валы для впускных и выпускных клапанов. Каждый цилиндр имеет по два впускных и два выпускных клапана. Над каждым клапаном располагаются гидротолкатели. Гидротолкатели стальные, выполнены в виде цилиндрического стакана с плунжерной парой и шариковым обратным клапаном. На наружной поверхности стакана имеются кольцевая канавка и отверстие для подвода масла внутрь толкателя из магистрали головки блока цилиндров. Наружная поверхность и торец толкателя нитроцементированы. Толкатели устанавливаются в отверстиях головки блока цилиндров. Гидравлические толкатели исключают необходимость регулировки зазора между толкателями и клапанами.

а—тарельчатый со сферической опорной поверхностью; б—цилиндрический (поршневой); в—рычажно-роликовый;1 — распределительный вал; 2—кулачок; 3—толкатель; 4— регулировочный болт; 5— контргайка; 6—штанга; 7—отверстие для слива масла; 8—пята; 9—ролик; 10—игольчатый подшипник; 11 — ось ролика; 12—втулка; 13—вилка толкателя.

Механизм привода клапанов при верхнем расположении клапанов и распределительного вала:

1— головка цилиндров; 2 — клапан; 3 — толкатель; 4 — корпус подшипников распределительного вала; 5 — распределительный вал; 6 — регулировочная шайба; 7 — маслоотражательный колпачок; А — зазор между кулачком и регулировочной шайбой

1-корпус, 2-гидрокомпенсатор, 3-плунжер, 4-клапан гидрокомпенсатора, 5-пружина гидрокомпенсатора.

Во время работы двигателя масло под давлением из системы смазки поступает в корпус, отжимает клапан и заполняет гидрокомпенсатор и плунжер.

Когда двигатель не работает давления масла нет.

Плунжер может отойти от стержня клапана. Пружина компенсатора расправится, компенсатор прижмет к низу корпуса, а плунжер к стержню клапана, следовательно зазора нет. Тепловой зазор устанавливается между плунжером и днищем корпуса – автоматически. Первый раз применился в ЗМЗ-406.

Штанга

Передает усилие от толкателя к коромыслу. Она должна обладать достаточной устойчивостью на продольный изгиб, иметь возможно меньшую массу и высокую износостойкость рабочих поверхностей. Штанги изготавливают из прутка алюминиевого сплава (двигатели автомобилей ГАЗ-53-12, ГАЗ-24-10 «Волга»), стального прутка с закаленными и обработанными рабочими поверхностями (двигатели автомобилей ЗИЛ-431410) или стальной трубки (двигатели автомобилей МАЗ-5335, КамАЗ-5320 и др.). На концы штанг из алюминиевого сплава и стальной трубки напрессованы стальные, термически обработанные наконечники для шарнирного соединения с коромыслом и толкателем.

Применение штанг из алюминиевого сплава для двигателей с алюминиевым блоком вызвано необходимостью сохранения постоянства теплового зазора в приводе клапанов — при нагревании блока и штанги линейное расширение их будет одинаковым и зазор неизменным.

Коромысло

Служит для передачи усилия от штанги к стержню клапана. Оно должно обладать достаточной жесткостью и минимальным моментом инерции.

Конструктивно коромысло представляет собой неравноплечий рычаг, качающийся на неподвижной оси. С целью уменьшения высоты подъема кулачка и, следовательно, снижения инерционной нагрузки в приводе плечи коромысла выполняют неравными. Чаще применяют передаточное отношение коромысла 1:1,5.

В один конец коромысла, обращенный к штанге, ввертывается регулировочный винт с фиксирующей его контргайкой. В зависимости от типа наконечника штанги головка болта выполняется с наружной (двигатели автомобиля МАЗ—5335) или внутренний (двигатели автомобилей ГАЗ-3307, ЗИЛ-431410) сферой. Для повышения износостойкости поверхность сферической части головки болта термически обрабатывают и шлифуют. На поверхности болта выполняется кольцевая проточка, а в теле высверливаются осевой и радиальный каналы для подвода масла к трущимся поверхностям штанги и болта от оси коромысла.

На другом конце коромысла имеется сферическая поверхность, которая опирается на стержень клапана. Эту поверхность (боек коромысла) термически обрабатывают и шлифуют.

В отверстие ступицы коромысла запрессована бронзовая втулка с кольцевой канавкой внутри для распределения масла и подачи его к регулировочному болту (двигатели автомобилей ГАЗ-3307, ЗИЛ-431410 и др.). Ось коромысел крепится к стойкам на головке блока. От продольного смещения по оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам и стопорным кольцам. На двигателях КамАЗ-740.10 и ЯМЗ по конструктивным соображениям оси запрессованы в стойки индивидуально для каждого коромысла. От осевого смещения коромысло удерживается упорной шайбой и стопорным пружинным кольцом.

Клапаны

Клапаны открывают и закрывают впускные и выпускные каналы, по которым в цилиндры поступает горючая смесь или воздух и выходят отработавшие газы. Клапаны должны надежно изолировать цилиндр от впускного и выпускного трубопроводов во время тактов сжатия и рабочего хода, а также оказывать минимальное сопротивление движению газов в открытом положении.

Конструкция. Клапан состоит из головки и стержня, на конце которого имеются кольцевые проточки. Клапанный узел состоит из самого клапана, вставленного в направляющую втулку, стопорного кольца, маслоотражательного колпачка, опорной шайбы пружины, внутренней пружины, наружной пружины, тарелки пружин, двух сухарей, толкателя и регулировочной шайбы. Плавный переход от стержня к головке уменьшает сопротивление при обтекании газами, особенно при такте впуска, увеличивает прочность клапана, улучшает теплоотвод. Головка клапана может быть плоской, выпуклой, тюльпанообразной. Она должна иметь хорошую сопротивляемость короблению, так как головки выпускных клапанов могут нагреваться до 850 «С, а впускных — до 400 °С. Для улучшения обтекаемости и снижения гидравлических потерь переход от головки к стержню выполняется плавным, с большим радиусом. Головки выпускных клапанов плоские. Они проще в изготовлении и обладают необходимой жесткостью. Головки впускных клапанов для уменьшения веса и инерционных сил делают тюльпанообразными. Диаметры головок впускных и выпускных клапанов могут быть одинаковыми, однако чаще головки впускных клапанов имеют больший диаметр для улучшения наполнения цилиндра горючей смесью или воздухом. Для уменьшения сопротивления при впуске впускные клапаны автомобилей ВАЗ-21 10, -2111, -2112, -1111, -11113 и ИЖ-2126 наклонены к оси цилиндра. Для повышения надежности и герметичности сопряжения клапан—седло на головке клапана есть фаска, которую шлифуют, а затем притирают по месту специальными пастами. Контактный поясок на фаске должен иметь ширину не менее 0,5 мм. Повышение надежности сопряжения достигается наплавкой на фаску специального износостойкого сплава. У выпускных клапанов двигателей автомобилей «ГАЗель» на фаску наплавляют хромоникелевый сплав. У двигателя автомобиля ЗИЛ-433100 на оба клапана наплавляется сплав ЭП-616-Б.

Детали клапанного узла:

1 — клапан; 2 — направляющая втулка; 3 — стопорное кольцо; 4 — маслоотражательный колпачок; 5 — опорная шайба пружин; 6 — внутренняя пружина; 7— наружная пружина; 8— тарелка пружин; 9 — сухарь; 10 — регулировочная шайба; 11 — толкатель

Материалы

Клапаны изготовляют из жаропрочных сталей: впускной — из хромокремнистой, выпускной — из хромоникель-марганцовистой с присадкой азота. У ЗИЛ-433100 клапаны из жаропрочной стали с хромовым покрытием. Тарелки пружин клапанов и сухари изготовляют из малоуглеродистой стали и подвергают поверхностной нитроцементации.

Фаски клапанов выполняют под углом 30 и 45°. Клапан с фаской под углом 45° при одинаковом подъеме имеет меньшие проходные сечения, чем клапан с фаской под углом 30°, однако обеспечивает лучшую центровку в седле и большую жесткость головки. Поэтому фаску под углом 30° применяют главным образом для впускных клапанов форсированных двигателей.

У некоторых двигателей, например ЗИЛ-508.10, для лучшего охлаждения в стержне выпускного клапана высверлен канал, частично заполненный натрием. При нагреве натрий плавится и, испаряясь, отбирает теплоту у головки клапана и передает его через направляющую втулкустенкам головки блока цилиндров. Направляющие втулки /2 обеспечивают перпендикулярное относительно седла 13 перемещение клапана. На двигателях ЗМЗ-4061 и -4063 втулки изготавливают из серого чугуна. Двигатели автомобилей «ГАЗель» имеют направляющие втулки, изготовленные прессованием с последующим спеканием из смеси железного, медного и графитового порошка с добавлением дисульфида молибдена для повышения износостойкости. Направляющие втулки двигателя автомобиля ИЖ-2126 металлокерамические. Они легко обрабатываются и, обладая пористостью, хорошо удерживают масло, благодаря чему уменьшается износ стержней клапанов и втулок.

Выпускной клапан двигателя автомобиля ЗИЛ-508.10 с механизмом вращения: а — выпускной клапан и механизм вращения; б— г — соответственно начальное, рабочее и конечное положения механизма вращения; / — выпускной клапан; 2 — корпус механизма вращения; 3 — шарик; 4 — опорная шайба; 5— замковое кольцо; 6 — пружина клапана; 7 — тарелка пружины; 8 — сухарь; 9 — дисковая пружина; 10 — возвратная пружина; // — натриевый наполнитель; 12— направляющая втулка; 13 — седло клапана; 14 — жаростойкая наплавка; 15 — заглушка; 16 —

головка блока

Между стержнем клапана и втулкой имеется зазор, необходимый для скольжения клапана. При такте впуска создается разность давлений: в цилиндре — разрежение, а под крышкой головки блока — давление атмосферное. За счет этого масло продавливается внутрь цилиндра. Для уменьшения продавливания масла на направляющую втулку клапана надевается маслоотражательный колпачок, изготовленный из маслобензостойкой резины, а сам зазор делается минимальным (0,05…0,08 мм).

Пружины

В закрытом состоянии клапаны удерживаются предварительно сжатыми пружинами. Каждый клапан закрывается одной пружиной у двигателей автомобилей ЗИЛ-433100, ГАЗ-3307 и ВАЗ-2112 или двумя (двигатели автомобилей КамАЗ, «ГАЗель», ВАЗ-2110, -2111, -1111, -11113, ИЖ-2126, «Волга» ГАЗ-31029, ЗИЛ-5301).

Клапанные пружины служат для закрытия клапанов и плотной посадки их в гнезда, воспринимают инерционные усилия, возникающие при работе механизма газораспределения. Сила пружины при полностью открытом клапане должна быть достаточной для удержания толкателя прижатым к кулачку распределительного вала, сохраняя при этом установленную продолжительность открытия клапана.

Если на клапане установлена одна пружина, то она может иметь переменный или постоянный шаг. Переменный шаг витков предохраняет от возникновения резонанса.

Установка двух пружин на клапане уменьшает их общую высоту, устраняет возможность возникновения опасного для прочности пружин резонанса и гарантирует надежность в работе, так как при поломке одной из пружин клапан будет удерживаться второй. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков. Она имеет левую навивку, внутренняя пружина — правую. Разная навивка необходима на случай поломки, так как при навивке в одну сторону обломки пружины могут попасть между витками другой и зажать ее.

Пружины клапанов работают при резко меняющихся динамических нагрузках. Для обеспечения необходимой прочности пружины навивают из стальной проволоки диаметром 4…6 мм марок 50ХГА, 50ХФА, 60С2Н2А. Для предохранения от коррозии поверхность пружин подвергают лужению, оцинковыванию или кадми-рованию. После завивки клапанные пружины подвергают закалке, отпуску и механической обработке. Для повышения усталостной прочности пружины подвергают дробеструйной обработке. Детали крепления пружин (опорные шайбы, сухари и другие детали) изготавливают из стали 40, 45, 12ХНЗА и др. Для образования опорной поверхности концевые витки пружины при изготовлении сближают до соприкосновения и сошлифо-вывают. Нижним концом пружина упирается в опорную шайбу, расположенную на головке цилиндров или на дисковой пружине, другой конец упирается в тарелку пружины. Упорная тарелка пружины удерживается на стержне клапана при помощи двух сухарей, внутренний бортик которых входит в кольцевую проточку стержня клапана.

Гидронатяжитель

Вместо ручного механического натяжителя цепи может применяться автоматический гидронатяжитель. (Впервые ЗМЗ-406)

Что такое клапана в двигателе?

Регулировка клапанов: для чего она нужна и что дает

Двигатели внутреннего сгорания, которые устанавливаются на современных автомобилях, это достаточно сложные механизмы с множеством деталей. Поэтому для нормальной работы на протяжении длительного времени они требуют правильного обслуживания.

К сожалению, многие автомобилисты не уделяют этому должного внимания. Например, они не очень хорошо понимают, для чего нужна регулировка клапанов и часто игнорируют эту процедуру, что приводит к дополнительным поломкам и большим расходам на ремонт. В данной материале мы расскажем о том, что такое регулировка клапанов, каким двигателям она нужна и как она выполняется.

Что такое регулировка клапанов?

Прежде чем ответить на вопрос, что такое регулировка клапанов, необходимо сначала выяснить, что же представляю собой клапаны двигателей внутреннего сгорания, где они находятся, и выполнение каких функций на них возложено. Конструктивно эти важные детали современных двигателей представляют собой «тарелки» цилиндрической формы с достаточно длинными стержнями. Они устанавливаются в блоке цилиндров, причем в количестве как минимум два на каждый из них. Клапаны в закрытом состоянии прилегают к седлам, которые изготавливаются из стали и запрессовываются в головку блока цилиндров (ГБЦ). Поскольку в процессе функционирования эти детали испытывают значительные механические и тепловые нагрузки, то они изготавливаются из специальных, устойчивых к такого рода воздействиям сталей.

Клапаны являются составными частями газораспределительных механизмов автомобилей (ГРМ), которые нередко называются клапанными. Они подразделяются на впускные и выпускные. Функцией первых является, как нетрудно догадаться по самому названию, впуск горючей смеси в цилиндры, а вторых — выпуск из них отработавших газов. В процессе работы двигателя клапаны расширяются, их стержни удлиняются, соответственно, изменяются размеры зазоров, которые должны быть между их торцами и толкающими кулачками (в двигателях старых конструкций — коромыслами). В процессе эксплуатации ДВС размеры этих отклонений нарастают, и именно тогда, когда они начинают превышать предельно допустимые значения, следует производить регулировку клапанов. Она состоит в том, чтобы привести зазоры в норму.

Клапаны являются составными частями газораспределительных механизмов автомобилей (ГРМ), которые нередко называются клапанными. Они подразделяются на впускные и выпускные. Функцией первых является, как нетрудно догадаться по самому названию, впуск горючей смеси в цилиндры, а вторых — выпуск из них отработавших газов. В процессе работы двигателя клапаны расширяются, их стержни удлиняются, соответственно, изменяются размеры зазоров, которые должны быть между их торцами и толкающими кулачками (в двигателях старых конструкций — коромыслами). В процессе эксплуатации ДВС размеры этих отклонений нарастают, и именно тогда, когда они начинают превышать предельно допустимые значения, следует производить регулировку клапанов. Она состоит в том, чтобы привести зазоры в норму.

Если клапаны периодически не регулировать, то это может привести к весьма нерадостным последствиям. В том случае, когда зазор чересчур мал, то неизбежно будет происходить «подгорание». Это означает, что на поверхностях клапанов будет образовываться достаточно плотный слой продуктов сгорания топливной смеси. Из-за него нарушается нормальная работа системы газораспределения, а, следовательно, и двигателя в целом. К тому же этот нагар достаточно трудно поддается удалению.

В тех случаях, когда зазор чрезмерно велик, клапаны открываются не полностью, и поэтому мощность двигателя существенно падает. Кроме того, они начинают «стучать», и этот стук опытные водители слышат, даже находясь в салоне, за рулем своего авто. Само собой разумеется, что увеличенные клапанные зазоры влияют на работу двигателя внутреннего сгорания ничуть не менее негативно, чем чрезмерно малые.

Каким двигателям и когда нужна регулировка клапанов?

Следует заметить, что далеко не всем двигателям внутреннего сгорания требуется периодическая регулировка клапанов. Дело в том, что сейчас во многих современных ДВС, которыми оснащаются легковые автомобили, в системах их газораспределительных механизмов устанавливаются таки называемые гидрокомпенсаторы. Эти устройства самостоятельно, в режиме реального времени регулируют зазоры, и поэтому их величина всегда является оптимальной.

Если в двигателе транспортного средства гидрокомпенсаторов нет, то регулировать клапана необходимо вручную. О том, что пришла пора заняться этим делом, довольно легко узнать по некоторым симптомам. Одним из них является характерное «цокание» клапанов, которое уже было упомянуто выше, а другим — то, что двигатель начинает «троить», в его цилиндрах или существенно падает, или же полностью пропадает компрессия. Как только проявляется хотя бы один из этих симптомов, необходимо проверить размеры промежутков в клапанном механизме.

Если в двигателе транспортного средства гидрокомпенсаторов нет, то регулировать клапана необходимо вручную. О том, что пришла пора заняться этим делом, довольно легко узнать по некоторым симптомам. Одним из них является характерное «цокание» клапанов, которое уже было упомянуто выше, а другим — то, что двигатель начинает «троить», в его цилиндрах или существенно падает, или же полностью пропадает компрессия. Как только проявляется хотя бы один из этих симптомов, необходимо проверить размеры промежутков в клапанном механизме.

Делать это нужно также и не дожидаясь «тревожных звоночков», в рамках проведения мероприятий по текущему техническому обслуживанию автомобиля. Периодичность проверки клапанных зазоров указывается в технической документации на каждое транспортное средство, и, как правило, составляет один раз на каждые 25000 – 30000 километров пробега. Ее обычно проводят на станциях технического обслуживания, но, обладая определенными навыками, проверку клапанных зазоров можно осуществить и самостоятельно.

Читайте также: Что такое гидрокомпенсаторы в двигателе и почему они стучат.

Процедура регулировки клапанов

Производить регулировку клапанов необходимо только на холодном двигателе, причем со строгим соблюдением определенной последовательности действий. В противном случае зазоры будут отрегулированы неправильно со всеми вытекающими из этого последствиями.

Процесс регулировки начинается с того, что поршень цилиндра устанавливается в самую верхнюю точку сжатия. Чтобы привести его в такое положение, необходимо провернуть коленчатый вал или же за пусковую рукоятку, или же за винт крепления шкива привода генератора. Следует заметить, что вращение нужно производить только по часовой стрелке. После того, как поршень установлен, необходимо произвести проверку величины зазора. Делается это с помощью специального щупа.

Процесс регулировки начинается с того, что поршень цилиндра устанавливается в самую верхнюю точку сжатия. Чтобы привести его в такое положение, необходимо провернуть коленчатый вал или же за пусковую рукоятку, или же за винт крепления шкива привода генератора. Следует заметить, что вращение нужно производить только по часовой стрелке. После того, как поршень установлен, необходимо произвести проверку величины зазора. Делается это с помощью специального щупа.

Если выясняется, что зазор или чрезмерно велик, или слишком мал, то необходимо его изменить. Для этого на соответствующем болте или винте необходимо сначала освободить контргайку, а затем установить зазор до требуемого предела. Он определяется толщиной соответствующего щупа. Как только величина зазора установлена, нужно зафиксировать это положение, затянув контргайку. Делать это нужно аккуратно и осторожно, чтобы не сбить настройку. После этого надо обязательно проверить правильность регулировки клапана с помощью щупа: он должен входить в зазор, однако не свободно, а с некоторым усилием. Если так и есть, то это означает, что регулировка конкретного клапана конкретного цилиндра произведена правильно, и нужно проделать всю описанную выше процедуру для всех оставшихся клапанов и цилиндров.

Следует отметить, что регулировка клапанов двигателей внутреннего сгорания — процедура весьма кропотливая, требует аккуратности, не терпит спешки. Предпочтительнее всего не производить ее самостоятельно, а обратиться на станцию технического обслуживания и доверить эту работу профессионалам, имеющим соответствующий опыт и необходимые навыки.

Читайте также: Что такое ГБЦ в автомобиле.

Видео на тему

Нет ГРМ — нет проблем или электронный актуатор вместо кулачка и распредвала

Хочется порадовать наших читателей чем- нибудь интересным в эти новогодние дни. Вот и решили рассказать вам о новых веяниях в двигателестроении. Прогресс не стоит на месте и вот уже инжекторные двигатели вытеснили моновпрыск, не говоря уже про карбюраторные.

А современные дизели невозможно представить без одной из следующих систем: Common Rail или насос-форсунка (индивидуальная насосная секция). Управляются все они соленоидами, получающими команду от блока управления, ежесекундно суммирующего множество данных от различных датчиков. Соленоиды способны обеспечить открытие/ закрытие клапанов управления данных деталей на всех режимах работы двигателя включая наиболее скоростные 6000 об/мин и более. Сказанное выше означает то, что современные автомобильные компьютеры способны обрабатывать достаточный объем информации, а пара электромагнит – механический клапан способны надежно работать при больших скоростях: 50 срабатываний в секунду и более.

И тут на горизонте всплывает вопрос, почему же мы все еще используем механический привод там, где уже возможно применение электромагнитного соленоида. Читатель спросит: «да где же?» и возможно сильно удивится, услышав ответ: «в ГРМ». Вы не удивлены?

Должно сказать следующее, что отдаленное подобие таких систем уже давно и довольно надежно работает в топливных системах двигателей “Perkins” и “CАТ”. Это электронно управляемые насос- форсунки с гидравлическим приводом (HEUI). Ну, нет там привода от кулачкового вала, как в других двигателях с индивидуальными насосными секциями или насос-форсунками. Нет и все. И ведь работает…

Перечислим основные минусы стандартного газораспределительного механизма:

Первое: жесткая привязка конструкции: например, если ГРМ двигателя рассчитан на четырехтактный цикл, он не может работать по двухтактному циклу.

Второе: для разных режимов работы двигателя (прежде всего скорости вращения коленвала) существует свой оптимальный состав топливовоздушной смеси, свои правильные моменты открытия и закрытия клапанов. В настоящее время эта проблема решается с помощью механизма изменения фаз газораспределения (VTEC): весь распредвал слегка поворачивается относительно шестерни привода ГРМ и все моменты открытия и закрытия клапанов смещаются от нулевого угла вперед или назад. Проблема данного механизма в ограниченности возможных режимов его применения.

Третье: клапана (впускной или выпускной) из-за профиля приводного кулачка находятся в полностью открытом состоянии лишь очень малый отрезок времени, остальное время – не беря в расчет фазу закрытия – они или плавно подымаются или также плавно опускаются. Схема их перемещения близка к синусоиде. Для улучшения характеристик производители вынуждены устанавливать по 3-4-5 клапанов на один цилиндр.

Четвертое: на определенных режимах впускной и выпускной клапаны вместе находятся в приоткрытом состоянии, при этом часть топливной смеси попадает в выпускную систему, уменьшая тем самым экономичность двигателя и увеличивая выбросы в атмосферу.

Пятое: (и, наверное, не последнее): каждый водитель боится обрыва ремня ГРМ и его последствий в виде вывода двигателя из строя и последующих затрат на дорогостоящий ремонт.

К чему мы все это рассказываем? А дело в том, что в Скандинавии ездит один довольно старый SAAB 9−5. И все бы ничего, но у его двигателя нет ни толкателей клапанов, ни кулачков, ни распредвала, ни его привода, короче, механизм ГРМ в его классическом понимании в двигателе у этого автомобиля отсутствует как класс. Хозяин автомобиля и разработчик новой системы – Кристиан фон Кенигсегг, личность в определенных кругах очень известная.

Система получила название Freevalve (т.е. свободный, независимый клапан). В головке блока цилиндров двигателя указанного автомобиля, как и на его конвейерных собратьях, установлены 16 клапанов, но каждый из них управляется индивидуальным актуатором, получая команду на открытие или закрытие клапана от блока управления двигателем. Конструкция актуатора, наверное, самое главное в управлении клапана Freevalve. Будет неверным сказать, что поставить на каждый клапан индивидуальный привод и управлять ими независимо друг от друга не пробовали раньше. Даже в Советском Союзе, говорят, такие работы проводились. Но наиболее очевидное решение в виде соленоидов (или по другому линейных электродвигателей) не приводило к желаемому результату: небольшим по мощности соленоидам не хватало мощности, чтобы придать клапанам необходимые скорости (до 8-10 тысяч возвратно поступательных перемещений в минуту), возникали проблемы с надежностью, управлением бортовой ЭВМ.

У конструкции Кенигсегга открывает клапана пневматика, а закрывает уже гидравлика. Обе системы (пневматическая и гидравлическая) постоянно находятся под давлением и готовы передать клапану максимум энергии. Задача электрического привода — лишь вовремя по указанию блока управления подавать к клапану воздух или масло. Проблемы смазки и охлаждения элементов системы решается сама собой: нагруженные детали приводов обслуживаются соответствующими системами самого двигателя.

В чем же преимущества актуатора Freevalve?

В чем же преимущества актуатора Freevalve?

Первое: впускной или выпускной клапана могут открываться тогда, когда это необходимо, поведение каждого клапана может программироваться индивидуально. Сам двигатель в таком случае может работать и по 2- тактному циклу, и по 4- тактному; переходить из одного в другой, при необходимости полностью отключать работу цилиндра, тем самым плавно переходя от наибольшей долговечности к наивысшей отдачи мощности, от наибольшей экономичности при 4- тактном режиме, к наибольшей удельной мощности при 2- тактном.

Второе: необходимые объемы газов проходят через полностью открытые клапана за меньшие промежутки времени и, потому открытие впускного и выпускного клапанов между собой не пересекается, что значительно сокращает долю выбросов вредных веществ в атмосферу и увеличивает экологичность двигателя.

Третье: продолжительность нахождения клапана в максимальной точке подъема может быть сколь угодно долгим. График работы такого клапана в максимальной точке подъема напоминает прямую после некого успокоения, а в целом приближен к прямоугольному профилю в отличие от синусоиды у клапана с приводом обычного ГРМ.

Третье: продолжительность нахождения клапана в максимальной точке подъема может быть сколь угодно долгим. График работы такого клапана в максимальной точке подъема напоминает прямую после некого успокоения, а в целом приближен к прямоугольному профилю в отличие от синусоиды у клапана с приводом обычного ГРМ.

Четвертое: универсальность. По слухам актуатор Freevalve подходит и для гоночных моделей двухтактных двигателей (до 15000 об/мин), и для тяжелых автомобильных дизелей (работающих в диапазоне 2500 об/мин и менее).

Таким образом, клапана Freevalve вкупе с инжектором или современными топливными системами дизельных двигателей позволяют в любой необходимый момент включить любую программу для любого цилиндра без каких-либо механических ухищрений. Вполне возможно, что двигатели с индивидуальными приводами клапанов могут стать по-настоящему массовым явлением.

На данный момент главный его недостаток – это высокая стоимость производства. Которая, впрочем, может снизиться в случае массового применения новой технологии. Ожидается, что в скором времени двигатели с данными приводами клапанов будут запущен в серию. И, вполне возможно, двигатель внутреннего сгорания получит шанс на новую жизнь перед тем, как мир будет завоеван другими движителями.

Двигатели, в которых могут загнуться клапана: Зачем они нужны

Интерференционные двигатели: Почему клапана могут загнуться?

Вы знаете, что такое «интерференционный двигатель»? Нет? Но тогда вы наверняка слышали, что существуют двигатели, в которых клапана могут встретиться с поршнями, в результате чего силовой агрегат серьезно выйдет из строя. Такие моторы и называют интерференционными. На самом деле многие читатели представляют, что это за двигатели. Особенно те, кому приходится часто менять ремень ГРМ, чтобы предотвратить его обрыв, который в интерференционных двигателях приводит к встрече клапанов с поршнями. Но почему при обрыве ремня или цепи ГРМ во многих автомобилях происходит подобное? И зачем нужны двигатели с большим риском повреждения в случае несвоевременного технического обслуживания? Давайте разбираться.

Вы наверняка знаете, что в двигателях внутреннего сгорания главную работу превращения кинетической энергии в механическую выполняют поршни блока цилиндров, которые под воздействием энергии, получаемой при сгорании топлива, начинают двигаться внутри блока силового агрегата, передавая энергию на коленвал. Но помимо поршней не менее важную работу выполняют клапана, которые движутся в головке блока двигателя вверх и вниз, открывая и закрывая впускные и выпускные порты блока цилиндров. Основная работа клапанов заключается в подаче топлива и кислорода в цилиндры двигателя, где топливо и воздух сжимаются поршнями, прежде чем топливная смесь воспламеняется, приводя в движение внутренние компоненты двигателя, благодаря чему ваша машина двигается.

Вот очень красивая и странно успокаивающая анимация поршней и клапанов двигателя в действии. С помощью этого ролика вы поймете, как работает двигатель внутреннего сгорания:

Как вы видели, движение клапанов осуществляется с помощью распределительного вала – распредвала (или валов/распредвалов). Распредвал приводится в движение за счет ремня или цепи (или нескольких ремней или цепей). Ремень или цепь соединяется с коленчатым валом (коленвалом) двигателя. Эти ремни или цепи называются ремни/цепи газораспределительного механизма (ГРМ) двигателя, поскольку именно они приводят в движение распредвал. На распредвале есть кулачки, которые, двигаясь, контролируют время открытия и закрытия клапанов двигателя. Это объяснение простыми словами. Конечно, на самом деле все немного сложнее.

Таким образом, клапана одновременно двигаются с поршнями двигателя вверх и вниз. Но именно из-за этого принципа работы клапанов и поршней во многих двигателях может случиться драма – клапана могут встретиться с поршнями.

Обычно, когда все работает хорошо, открытие и закрытие клапанов синхронизировано так, что при открытии клапана и поршни никогда не занимают одинаковое пространство в блоке цилиндров.

Когда поршень находится в самом вверху блока цилиндра двигателя и не может больше двигаться вверх, то в этом положении клапана закрыты, так как в этот момент происходит сжатие (это положение называют верхняя мертвая точка).

Когда положение поршня находится в верхней мертвой точке, клапан (клапана) при правильной работе двигателя не должен находиться на пути поршня.

А теперь мы поговорим непосредственно об интервенционных движках, где может произойти ужасное: клапана могут встретиться во время работы двигателя с поршнями. Это может случиться при обрыве ремня или цепи ГРМ. Естественно, если подобное произойдет во время работы мотора, то двигатель выйдет из строя. Ведь при повреждении цепи/ремня ГРМ клапана перестают перемещаться, что означает, что некоторые из них застрянут в открытом положении и обязательно встретятся с поршнями.

Если поршень имеет достаточно большой ход в цилиндре, что позволяет ему фактически встретиться с открытым клапаном, то такие двигатели в науке называют интерференционными. Если же поршни не могут добраться до клапанов, то это обычные свободно работающие моторы.

Итак, если этот поршень попал в клапана, это очень и очень плохие новости для автовладельца. Клапана могут изгибаться, загибаться или ломаться. Также в результате подобного краха поршень может получить некоторый ущерб, в результате чего поршень внутри цилиндра двигателя будет сильно поврежден. Как правило, в этом случае владельца автомобиля ждет адский счет за восстановительный ремонт мотора.

Вот какой звук может появиться, если произойдет худшее:

В свободно работающих двигателях при обрыве ремня или цепи ГРМ подобного разрушения клапанов и поршней не происходит, поскольку в этом случае мотор просто останавливает свою работу, а клапана и поршни не могут встретиться. В этом случае вам нужно просто заменить ремень или цепь ГРМ на новые.

Читая это, кто-то, наверное, подумал: черт возьми, зачем кому-то нужно было создавать такие двигатели, где клапана могут встретиться с поршнями? Ведь при создании подобных моторов было ясно, что обрыв ремня или цепи ГРМ – вполне распространенное явление в мире. Кто создал такой двигатель и зачем?

Например, почти каждый современный двигатель Nissan является двигателем интерференции

Например, почти каждый современный двигатель Nissan является двигателем интерференции

Ответ: таких инженеров и конструкторов немало. Сегодня многие автомобильные компании выпускают двигатели, где при обрыве ремня ГРМ или цепи ГРМ клапана встречаются с поршнями. И скорее всего, у большинства наших читателей в автомобиле установлен такой мотор. Но главный вопрос: почему сегодня многие автопроизводители создают такие двигатели?

Основная причина в том, что все автокомпании хотят выпускать хорошие двигатели. В современном мире понятие «хороший двигатель» включает: мощность, крутящий момент, экономичность, эффективность и т. п. Но для обеспечения таких характеристик моторам необходима высокая степень сжатия.

От сжатия зависит, насколько топливо и воздушная смесь будут сжаты в цилиндрах двигателя. Чем больше сжать топливную смесь, тем больше энергии вы получите от 1 литра топлива. Как видите, чем больше степень сжатия, тем больше мощности получается при сгорании топлива, что, в свою очередь, снижает его расход в определенный момент времени.

Большое сжатие также означает, что толкание поршней в цилиндре будет происходить дальше и дальше вверх. Сами понимаете, что это также означает, что верхняя часть поршня в двигателе с большой степенью сжатия достигнет места, где могут появиться открытые клапана. В итоге теоретически при рассинхронизации газораспределительного механизма клапана и поршни могут встретиться в одном месте и повредить друг друга.

Кстати, это также объясняет, почему почти все дизельные двигатели являются интерференционными: по своей природе дизели – очень мощные компрессионные моторы (двигатели с большой степенью сжатия).

Преимущества высокой компрессии настолько хороши, что многие разработчики двигателей решают, что лучше производить силовые агрегаты, в которых есть риск встретиться клапанам с поршнями. Но если вы будете строго следовать рекомендациям производителя и своевременно менять цепь или ремень ГРМ (как правило, примерно каждые 100 000 км или около того, как видите, не так часто, как, например, моторное масло с фильтрами), то тогда вам действительно не нужно беспокоиться о возможном выходе двигателя из строя из-за обрыва. Правда, если вы будете приобретать оригинальные ремни и цепи ГРМ.

Но, к сожалению, все равно у многих автолюбителей есть беспокойство по поводу обрыва цепи или ремня ГРМ. Даже если своевременно менять их. Да, тогда в 99,9% случаев вряд ли двигатель выйдет из строя из-за встречи клапанов с поршнями. Но тем не менее вероятность подобного события никто не отменял. А когда у нас есть беспокойство, то нет нужного удовлетворения от владения автомобилем, в отличие от спокойствия автовладельцев, чьи автомобили оснащены обычными двигателями, в которых клапана с поршнями не могут встретиться при обрыве цепи/ремня ГРМ.

Хотя в целом это довольно разумный компромисс. Но, как видите, для того чтобы двигатель в 99,9% случаев не вышел из строя, нужно периодически прилагать определенные усилия и нести траты. Но тем не менее на данный момент подобные интерференционные двигатели, наверное, – лучшее решение в автопромышленности, которое помогло разработчикам улучшить экономичность и мощность современных автомобилей, а также снизить уровень выбросов вредных веществ в атмосферу.

Так что если ваша машина оснащена двигателем, в котором при обрыве ремня/цепи ГРМ гнет клапана, то просто своевременно меняйте ремень и цепь. Когда менять, вы можете узнать из руководства к автомашине или в техническом центре. Также советуем для замены ремня/цепи ГРМ обращаться в проверенные автомастерские или в дилерские технические центры. Помните, что лучше переплатить, чем потом получить поврежденные клапана и поршни в двигателе.

В том числе на опасность загиба клапанов о поршни стоит обратить внимание всем покупателям подержанных машин. Дело в том, что предыдущий владелец мог и не менять ремень/цепь вовремя. Поэтому если вы приобрели подержанный автомобиль, то советуем поменять ремень или цепь на новые как можно скорее. Если, конечно, ваша машина оснащена мотором, в котором есть риск повреждения клапанов о поршни.

Как работают клапана двигателя

Для работы автомобиля используется два клапана. Первый, впускающий топливную смесь в цилиндр, – это впускной клапан; другой, который выпускает переработанный воздух из мотора, – это выпускной клапан. Важно, чтобы эти два устройства были открыты и закрыты в нужное время, неважно на каком уровне движения авто, тогда можно говорить об эффективности мотора.

ДВС состоит из распредвала и коленвала, а также поршневой системы. Распределительный вал вращается благодаря цепям, ремням или нескольким шестеренкам (в зависимости от типа ГРМ). Именно эти соединения служат для синхронной работы всего механизма клапанов.

Верхнее положение вала

В зависимости от конструкции силового агрегата, вал может быть расположен, либо вверху над блоком, либо внутри него. Рассмотрим сначала первый случай.

Благодаря верхнему положению вала другие детали взаимосвязаны с цилиндрами или толкателями.

Принцип работы следующий: то, что толкает, касается детали, которая в это время передает энергию детали, а ей удается опереться о ножку клапана, он держится при помощи пружинки, отличающейся силой, приподнятым, то есть он закрыт.

В описанной системе, распредвал, находящийся в двигателе наверху, работает благодаря приводу, имеющему зубчатые зацепы. Также видно, что кулачки и устройство толкателей, находящихся прямо над двумя затворами, связаны между собой.

Давление толкателя, оказываемое на кулачок, побуждает деталь, на которой держится клапан, ослабить пружинку. Далее, когда вал вращается, пружина делает ход и становится на свое место, тогда происходит закрытие клапана.

Именно эта конструкция позволяет работать двигателю, который оснащен верхним расположением клапанного механизма.

Двигатель, имеющий один вал распределителя

Существуют двигатели внутреннего сгорания, не имеющих толкатели, поэтому для открытия и закрытия затворов используется распределительный вал в виде одинарного типа. Называется эта конструкция – однораспредвальный двигатель. Там детали клапана помещаются в головке. Конструкция имеет мало подвижных частей, именно это способствует ее надежности, позволяя действовать даже тогда, когда скорость автомобиля на пределе. При этом материал, из которого изготавливаются запчасти – металл (специальный сплав).

Для более эффективной работы мотора между элементами должно быть свободное пространство – зазор. Если зазоры между затворной ножкой, кулачком или коромыслом отсутствуют, тогда система будет работать на износ, вызвав серьезные повреждения.

Также стоит отметить, что излишние зазоры приведут к тому, что клапан совершит открытие раньше времени, а закрытие позже. Таким образом, сила ДВС будет снижена, а под высоким давлением затворов ход будет осуществляться шумнее.

Если же зазор будет мал, то и давление станет меньше, это приведет к тому, что ход затвора станет весьма затруднительным, тем самым автомобиль будет терять мощность.

Есть такие двигатели внутреннего сгорания, которые работают автоматически, сами подстраивая затворы под нужное действие. Для этого нужно обильное количество смазочной жидкости, ведь именно под ее давлением будет работать система клапанов.

Вал вместе с толкателями внутри блока

При таком положении конструкции клапанов, то есть когда она располагается внутри системы цилиндров, толкающее устройство может оказывать воздействие на деталь, непосредственно касающуюся клапана, которая его открывает. Это считается более выгодным положением, чем предыдущее, которое было рассмотрено выше. Ведь, используя много подвижных частиц, ход автомобиля уменьшается на порядок. В результате чего, впускной клапан и выпускной клапан имеют меньшее давление, что снижает на порядок мощность двигателя внутреннего сгорания.

Сравнивая дальше, можно увидеть, что ДВС, который содержит вал вверху, а также штанги распределительного вала, которые располагаются в головке цилиндра, имеет больший ход. Когда вал вращается, то затвор может открыться или закрыться под давлением хода вала. Служит для открывания и закрывания клапанов толкающее устройство, а также коромысло вместе со штангой. Благодаря пружине клапан держится в закрытом положении.

То, сколько зубчиков на звезде, которая расположена в цепи ведущего вала, определяет мощность давления кулачка на деталь, касающуюся клапана, которое способствует открыванию затворов. При этом зубчиков на шестеренке распредвала меньше раза в два, это приводит к тому, что вал вращается с несколько меньшей скоростью, чем сам двигатель внутреннего сгорания.

ДВС с одним валом

Есть такие модели ДВС, способствующие прямому воздействию кулачков на рычаги, они обычно выполняются небольшими, и их еще называют пальцами. В таком двигателе внутреннего сгорания материал затворов тщательно продуман. В нем не так много составляющих, играющих роль в открывании и закрывании заслонок. Так в частности, ход автомобиля полностью зависит от кулачков, воздействующих сразу на короткие детали, открывающие или закрывающие клапаны.

Как видим, в такой системе мало сложностей с точки зрения техники, к тому же в такой конструкции малый вес. В ней совершенно нет штанг, которые выступают как толкатель и коромысло, которое на это провоцирует толкающее устройство, оказывая на него давление.

Материал цепи, которая способствует правильному расположению вала на звезде, влияет на то, что она часто виснет.

Стержнем решения такой проблемы будет необходимость добавить несколько небольших звезд, а также натяжения короткой цепи. Еще применяют ремешки, которые являются нерастягиваемыми, их материал – это резина. Внутри каждого такого маслоупорного ремня есть звездочки, которые способствуют вращению распределительного и коленчатого вала.

Устройство клапанного механизма

Как мы уже поняли, двигатель внутреннего сгорания способствует тому, что клапаны в цилиндры ДВС впускают горючую смесь, если это бензиновое топливо, или воздух, если это дизельное топливо, а также выпускают их наружу. Поэтому есть два клапана, каждый из которых может открыться или закрыться в свое время под давлением кулачков.

Давление, оказываемое на стержни во время касания его кулачком в двигателе, имеющем сгорание горючей смеси или воздуха, смешанного с дизелем, способствует тому, что стержень, удерживающий клапан, выполненный из качественного материала, имеет хороший ход.

То, что ход идет ровно у конструкции с клапанами, говорит о правильном материале, из которого выполнена конструкция.

Наличие необходимых зазоров в металлическом материале детали стержня, на котором держится вся конструкция, способствует быстрому открыванию и закрыванию затворов. Выходит, что благодаря качественному материалу осуществляется лучшая работа мотора.

Современные детали мотора имеют правильный материал, который способствует простоте в конструкции, стоят они мало, ремонт требуется редко, а надежность конструкции на высшем уровне. Если же случается поломка, детали следует ремонтировать, либо полностью менять. Речь идет о распределительном вале, втулках направляющих, толкателе и пружине.

Еще поговорим напоследок о том, как размещаются затворы:

- Распределительный вал может находиться внизу относительно штанги клапана.

- Наличие у стержня рычажного толкателя.

- Распределительный вал находится вверху, а клапаны приводятся в движение благодаря коромыслу, воздействующему на толкатель.

- Затвор находится в верхней части двигателя, и вал оказывает на него воздействия сразу через толкатель, то есть без коромысла.

Заключение

Теперь можно подвести итоги того, как работает механизм с клапанами. Кулачок способствует передаче усилия толкателю, который в свою очередь благодаря небольшому зазору оказывает влияние на клапан, который либо открывается, либо закрывается. После того, как масло было вобрано в полость затвора, который потом впрыскивает его в цилиндр, затвор закрывается. В итоге масло при очередном такте уходит, поэтому следует снова его вобрать в себя, это уже происходит на следующем такте.

Источник http://seite1.ru/zapchasti/raspredelitelnyj-val-dvigatelya-opisanievidyfotovideo/.html

Источник http://avto-mpad.ru/klapana/chto-takoe-klapana-v-dvigatele.html