Конструкция и схемы демпферов крутильных колебаний для трансмиссии трактора

Конструкция и схемы демпферов крутильных колебаний для трансмиссии трактора.

- Технология коксохимического производства

- Технология производства жестяных банок

- Гидравлический пресс

- Системы электроснабжения

- Однотактный транзисторный преобразователь с несколькими выходами

- Топливная аппаратура

- Материалы для изготовления деталей горных машин

Проблема снижения динамической нагруженности силовой передачи ТТС (тягово-транспортного средства)

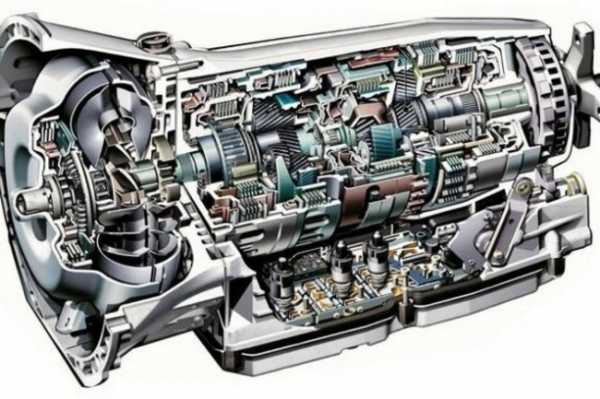

Одним из важнейших элементов тягово-транспортного средства (ТТС) является комплекс узлов трансмиссии, или силовой передачи, непосредственно задействованных в передаче мощности от двигателя к движителю. Нагруженность силовой передачи ТТС в эксплуатации имеет динамический характер. Динамическая составляющая нагрузки формируется в результате действия как внешних (внешняя динамика), так и внутренних (внутренняя динамика) возмущающих воздействий. Основными внешними нагружающими факторами для передачи считаются флуктуации тягового сопротивления и крутящего момента двигателя, возмущения от колебаний остова на подвеске, для гусеничных машин – от неравномерности перемотки гусеницы, а также воздействия со стороны системы управления. Основными внутренними нагружающими факторами считаются кинематические и силовые возмущения от перезацепления шестерен, несоосности валов, неравномерности вращения карданного вала, деформаций и смещений корпусных деталей.[1,10]

Изменить нагруженность передачи от действия внешних нагрузок обычно не представляется возможным. Но ее полная нагруженность в не меньшей степени зависит от внутренних возмущений. Неравномерность действия внешних нагрузок приводит к возникновению в силовом валопроводе крутильных и изгибающих колебаний. Характер этих колебаний оказывает существенное влияние на интенсивность проявления внутренних возмущений, которые, в свою очередь, оказывают влияние на колебательные процессы. Колебательный характер нагрузок приводит к перекосам контактирующих зубчатых пар, шлицевых и шпоночных соединений, подшипников и других деталей. При этом в них постоянно возникают дополнительные концентрации напряжений, приводящие к усталостной потере прочности, отказам и поломкам. По современным данным, до 80% отказов в силовой передаче обязано своим происхождением именно колебаниям.[1]

Динамическую нагруженность элементов силовой передачи можно уменьшить за счет:

— применения упругих устройств в трансмиссии

— применение демпферов крутильных колебаний

Характер динамической нагруженности ТТС

Прочность, долговечность и виброактивность деталей силовой передачи определяются их конструкцией, схемой и конструкцией узла, в который они входят, назначением, схемой и конструкцией самой машины и – в решающей степени – характером их нагруженности в эксплуатации.

Детали, прямо или косвенно входящие в состав силовой передачи ТТС, по назначению и характеру работы можно условно разделить на 4 группы:

1) корпусные детали – уплотнения;

2) вспомогательные детали – уплотнения, детали крепления агрегатов и другие;

3) детали, участвующие в передаче силового потока;

4) детали механизмов управления силовой передачей.

Корпусные детали, служащие опорами для деталей остальных групп, а так же других механизмов и узлов машины, выполняют обычно с большим запасом прочности. Детали этой группы могут без ущерба для прочности выдержать статические нагрузки, в несколько раз превышающие номинальные расчетные. Опасными для этих деталей являются динамические нагрузки, особенно знакопеременного характера. Они способствуют появлению и развитию трещин в деталях и сварных соединениях, вытягиванию, пластической деформации и нарушению прочности крепежных – болтовых, заклепочных и иных соединений. Деформации корпусных деталей приводят к искажению законов нагружения деталей остальных групп.

Ресурс машины в существенной мере определяется ресурсом ее силовой передачи. Ресурс силовой передачи определяют детали группы 3) – детали, непосредственно задействованные в передачи крутящего момента.[2]

Несмотря на то, что эти детали подвержены воздействию динамических нагрузок, причем их пиковые значения в 2-3 раза и более, в соответствии с результатами исследований многих авторов, долговечность их определяется в основном не потерей прочности в результате разовой перегрузки, а накоплением усталостных повреждений. Основные типовые детали этой группы – зубчатые передачи, валы, оси, подшипники, зубчатые муфты, фрикционные элементы и другие, имея различное назначение и условия работы, отличаются и характером нагружения. Так, нагружение зубчатых колес и подшипников носит ярко выраженный пульсирующий характер.[8]

Нагруженность фрикционных элементов – дисков муфты сцепления, тормозов и других – определяется как динамической импульсной составляющей нагрузочного режима, так и частотой включения-выключения фрикционных элементов в различных условиях эксплуатации.

Для валов характерно нагружение переменной нагрузкой, амплитуда которой колеблется относительно некоторой постоянной или медленно изменяющейся средней величины. При этом основным повреждающим воздействием для валов обладают именно флуктуации предаваемого крутящего момента, то есть динамическая циклическая составляющая нагрузочного режима.

В целом процесс нагружения деталей этой группы можно охарактеризовать как полигармонический, так как в зависимости от режима работы тягово-транспортного средства он включает в себя в общем случае случайную последовательность импульсов переменной величины и длительности.

Вредное воздействие переменности нагрузок деталей этой группы сказывается и на работе двигателя. Его работа при традиционной регулировке топливной аппаратуры осуществляется при пониженной на 12-15% мощности. Это связано с ухудшением экономичности двигателя, вызванной нарушением процесса сгорания и уменьшением часового расхода топлива вследствие нелинейности регуляторной ветви характеристики.

Как следствие этого, колебания угловой скорости коленчатого вала приводит к снижению эффективности работы всего машинно-тракторного агрегата, к искажению законов движения агрегатируемых с трактором орудий и машин.[3]

Переменный характер нагрузок в силовой передаче вызывает непрерывное изменение взаимного расположения деталей в пространстве, что приводит к перекосам в сопряжениях зубчатых колес, роликовых подшипников, шлицевых и шпоночных соединений. Неравномерность нагрузки вызывает крутильные и изгибные колебания в валопроводе. Перекосы в сопряжениях и колебания в валопроводе сопровождаются постоянными концентрациями напряжений, которые приводят к потере прочности и отказам. Повышение энергонасыщенности и скоростных показателей вновь создаваемых машин интенсифицирует эти процессы, приводит к росту эксплуатационной нагруженности узлов силовой передачи, снижает их долговечность и долговечность машины в целом. С другой стороны, постоянно растут требования к надежности, долговечности и безотказности машин и их узлов.

Компромиссное разрешение этих противоположных проблем возможно только на основе постоянного совершенствования используемых при проектировании методов расчетного анализа и синтеза, моделирования процессов динамического нагружения как отдельных узлов, так и силовой передачи в целом с учетом всех рассмотренных выше факторов, определяющих нагруженность ее элементов.[16]

Возможные пути снижения динамической нагруженности силовой передачи

За счет оперирования моментами инерции масс возможно снижение нагруженности от динамического воздействия движителя только двух первых участков передачи (от двигателя до ведомых элементов муфты сцепления) за счет увеличения инерционных масс элементов коробки передач, главной передачи, планетарного механизма поворота и поступательно движущейся массы трактора; на участке «ведомые элементы муфты сцепления – карданный вал» – только за счет увеличения момента инерции масс двигателя.[7]

Изменении места приложения нагрузки оказывает существенное влияние на характер нагруженности участка от крутильных колебаний. При низкочастотных колебаниях влияние на характер передачи колебаний жесткости связи, предшествующей массе, на которой возбуждается колебание, ничтожно мало. Изменение места приложения нагрузки приводит к изменению характера передачи колебаний участком. А с ростом частоты возмущающего воздействия влияние места приложения нагрузки проявляется все меньше.

Зачастую уменьшение жесткости отдельных связей передачи ведет к снижению нагруженности одних ее участков и, одновременно, к повышению нагруженности других. Но в подавляемом большинстве случаев все-таки снижение жесткости связей приводит к снижению динамической нагруженности.[15]

Так же известно, что распространению колебаний можно воспрепятствовать путем применения специальных гасителей или демпферов колебаний. Но известно, что в различных колебательных системах без демпферов колебания распространяются по-разному – характер их распространения в этих случаях зависит от упругих и инерционных параметров элементов.

Проблемы снижения динамической нагруженности

Нагруженность силовой передачи ТТС в эксплуатации имеет динамический характер. Динамическая составляющая нагрузки формируется в результате действия как внешних (внешняя динамика), так и внутренних (внутренняя динамика) возмущающих воздействий. Основными внешними нагружающими факторами для передачи считаются флуктуации тягового сопротивления и крутящего момента двигателя, возмущения от колебаний остова на подвеске, для гусеничных машин – от неравномерности перемотки гусеницы, а так же воздействия со стороны систем управления.

Особо опасными для прочности и долговечности деталей являются нагрузки от низкочастотных и среднечастотных крутильных колебаний от неравномерности действия нагрузок со стороны ведущего колеса.[12]

Нагрузки проходят сквозь всю трансмиссию вплоть до двигателя почти без гашения. Вследствие этого актуальной является разработка и установка в передачу устройств, предназначенных для снижения динамической нагруженности.

Способы снижения крутильных колебаний

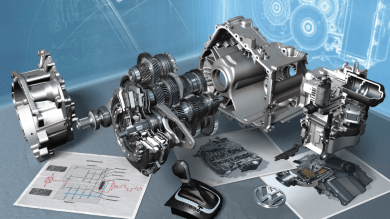

В процессе проектирования механических систем двигатель-трансмиссия, когда установлены размеры их деталей, проводят расчет частот крутильных колебаний. При неблагоприятном расположении резонансов, которые можно оценить по величинам Mk, принимают меры для улучшения крутильной характеристики системы, т. е. изменяют крутильную систему или работу возбуждающих моментов, а также устанавливают в систему специальное устройство для гашения колебаний (демпфер). [4]

Изменение собственных частот системы

Изменение собственных частот системы является основным видом борьбы с опасными колебаниями системы. Этого изменения можно достигнуть путем варьирования моментов инерции вращающихся масс, а также жесткостей. Как правило, утяжеление масс системы недопустимо. Конструктор имеет несколько большие возможности в отношении жесткостей тех участков системы, которые располагаются вне собственно двигателя.

Конструктивные доработки системы, вносимые для устранения резонанса какой-либо формы, изменяют частоты всех форм. Так как диапазон частот вращения двигателей весьма широк, то исключить все резонансы невозможно. Обычно стремятся освободить от резонансов важнейшие рабочие зоны оборотов. Слабые резонансы, при которых напряжения не превышают допустимого уровня, могут оставаться близкими к основным рабочим режимам. При точном совпадении даже не сильных резонансных оборотов с часто используемыми режимами недопустимо непостоянство возбуждающих моментов (может усилить резонанс в эксплуатационных условиях).[5]

Изменение работы возбуждающих моментов

Возникающие в вале напряжения можно уменьшить, изменив величину работы, вносимой возбуждающими моментами, подбором порядка зажигания по цилиндрам двигателя.

Главными факторами, влияющими на выбор порядка зажигания, является его уравновешенность и характеристика крутильных колебаний системы двигатель-трансмиссия. В ряде случаев выбор наиболее целесообразного чередования вспышек по цилиндрам двигателя приводит к значительному ослаблению отдельных резонансов, ибо чередование вспышек определяет характер фазовой диаграммы не для главных гармоник (геометрическую сумму относительных амплитуд, от которой зависит амплитуда резонансных колебаний). Часто бывает и так, что, освободившись от резонанса одной гармоники, получаешь в рабочем диапазоне оборотов резонанс другой, но уже с меньшим значением.

Этот способ осуществим практически для четырехтактных двигателей и преимущественно стационарных. Дать общих правил по выбору рационального чередования вспышек по цилиндрам двигателя невозможно. Наиболее целесообразно вести исследование путем электромоделирования крутильной системы, что позволяет за максимально короткий срок исследовать большое число вариантов и выбрать среди них наиболее благоприятный. Не всегда рационально ради получения лучшей характеристики крутильных колебаний системы изменять конструктивные формы ее узлов.[9]

Классификация демпферов

Обзор конструкций демпферов крутильных колебаний

1) Резиновые демпферы крутильных колебаний

На автомобильных двигателях часто устанавливают резиновые демпферы (внутреннего трения). На рис. 2.1 приведены конструктивные схемы таких демпферов. По принципу действия эти демпферы приближаются к динамическим, однако в них некоторое влияние на демпфирование колебаний оказывает внутреннее трение в резиновом слое. В этом случае поглощается часть энергии возмущающих моментов и затем рассеивается в окружающую среду. Использованию таких демпферов в автомобильных системах способствует то обстоятельство, что наиболее опасной формой колебаний коленчатого вала двигателя является одноузловая, с узлом колебаний у маховика. Подбор момента инерции колеблющейся части демпфера и жесткости резинового слоя позволяет получить один резонанс на оборотах, расположенных значительно ниже рабочих, а другой резонанс – на оборотах, выходящих за рабочий диапазон оборотов коленчатого вала. Если первый резонанс будет при одноузловой форме колебаний, то второй – при двухузловой. Амплитуды колебаний двух резонансов будут значительно меньшими амплитуды колебаний без демпфера.

Рисунок 2.1 – Схемы резиновых демпферов крутильных колебаний:

а – с одной малой массой; б – с двумя малыми массами; в – с одной большой кольцевой массой; г – с одной большой дисковой массой; д – резонансные кривые; I – масса демпфера; 2 – резиновая прослойка; I – резонансная кривая без демпфера; II– резонансная кривая с демпфером; III – рабочий диапазон оборотов

Анализ достоинств и недостатков:

+ допускают настройку на две и более частоты колебаний;

— изменение жесткостной характеристики резиновой прослойки.

2) Демпфер с рессорой или пружиной

Демпфер с рессорой или пружиной является простейшим и представляет собой постоянную массу, связанную с системой жесткостью с. При колебаниях двухмассовой системы (рис. 2.2, а) был обнаружен резонанс с частотой ωс (рис. 2.2, в) в рабочем диапазоне частоты вращения. В систему ставим динамический демпфер, т. е. добавляем третью массу с моментом инерции Ј1 через жесткость с1;2 (рис. 2.2, б). Новая система с тремя массами имеет две собственные частоты ωс (рис. 2.2, г). Если частоты и не совпадают на рабочих режимах с частотами сильных возбуждающих гармоник, то новые резонансы несущественны и поставленная задача решена.

Рисунок 2.2 – Колебание системы с динамическим демпфером:

а – двухмассовая крутильная система и форма собственных ее колебаний; б – двухмассовая крутильная система с динамическим демпфером, возможными формами ее собственных колебаний и формой вынужденных колебаний; в – резонансная кривая колебаний эрой массы двухмассовой системы без демпфера; г – резонансные кривые колебаний второй массы двухмассовой системы с динамическим демпфером при различных его настройках; д – конструктивная схема нелинейного динамического демпфера; е – упругая характеристика линейного 1 и нелинейного 2 динамических демпферов; ж – резонансные кривые нелинейного динамического демпфера.

На рис. 2.2, д приведен пример конструктивной схемы демпфера, а на рис. 2.2, е – упругие характеристики линейного (1) и нелинейного (2) демпферов. Вертикальные отрезки на этих линиях характеристик соответствуют входу в действие ограничителей деформации.

Линейные динамические демпферы освобождают лишь небольшой интервал частот рабочего режима от резонансных колебаний. Нелинейные же демпферы дают возможность освободить от резонансов один или несколько близко расположенных один от другого рабочих режимов.

Анализ достоинств и недостатков:

+ нелинейные демпферы дают возможность освободить от резонансов один или несколько близко расположенных один от другого рабочих режимов;

— линейные динамические демпферы освобождают лишь небольшой интервал частот рабочего режима от резонансных колебаний;

— эффективность (демпфер с нелинейной характеристикой) достигается до определенного диапазона частот.

3) Маятниковые демпферы

Маятниковые демпферы широко применяют для борьбы с крутильными колебаниями. Их настраивают на определенные гармонические составляющие возбуждающих моментов. Настройка таких демпферов не меняется, и они не чувствительны к изменению собственной частоты системы. Чтобы присоединенная масса давала эффект при любой частоте вращения, собственная частота колебаний этой массы должна меняться пропорционально изменению частоты вращения с коэффициентом пропорциональности, равным порядку возбуждающей гармоники.

На рис. 2.3 приведены маятниковые демпферы разных конструкций. Наибольшее распространение получил демпфер с бифилярным подвесом маятников (рис. 2.3, б). Колебания маятниковых масс во избежание нелинейности происходят с малой амплитудой φ ( sinφ ≈ φ и cosφ ≈ 1). Трение при работе демпфера мало. На рис. 2.4 показан эффект действия маятникового демпфера при его настройке на резонирующую гармонику m-го порядка (рис. 2.4, б). При этом резонанс m-го порядка снимается, пик n-го порядка сдвигается вниз, a k-гo – вверх.

Правильная конструкция маятникового демпфера может быть установлена расчетом без экспериментальной проверки, которая часто бывает необходима для подбора настройки демпферов других типов.

Действие маятникового демпфера можно пояснить на примере двухмассовой системы (рис. 2.5). К массе с моментом инерции Ј2 присоединена маятниковая точечная масса m на расстоянии r от оси вращения (см. рис. 2.3, а, е).

Длина маятника равна l, Система вращается с угловой скоростью Ω. Момент инерции присоединенного маятника относительна точки подвеса Јм = ml2. При вращении системы на маятниковую массу действуют (рис. 3.2, е) нормальная ( ) и тангенциальная ( ) силы инерции в переносном движении, нормальная ( ) и тангенциальная ( ) силы инерции в относительном движении маятниковой массы, качающейся вокруг точки подвеса, и кориолисова ( ) сила.

Рисунок 2.3 – Схемы маятниковых демпферов:

а – физический маятник; б – с бифилярным подвесом; в – с двумя степенями свободы; г – с кольцевой массой и одной степенью свободы (внешний «ролик Соломона»); д – роликовый (внутренний «ролик Соломона»); е – математический маятник.

Рисунок 2.4 – Эффект действия демпфера:

а – резонансная кривая без демпфера;

б – резонансная кривая с демпфером.

Рисунок 2.5 – Двухмассовая маятниковая

система с маятниковым демпфером:

А1 – амплитуда колебаний демпфирующей массы

Анализ достоинств и недостатков:

+ настройка не меняется;

+ не чувствительны к изменению собственной частоты системы;

+ мало трения при работе;

4) Фрикционный демпфер одностороннего действия

На рис. 2.6 показан общий вид демпфера; на рис. 2.7 – разрез А-А рис. 2.6.Фрикционный демпфер одностороннего действия содержит трущуюся пару, выполненную в виде двух соосных и неподвижных дисков 1 и 2, расположенных на оси 3, и подвижного сборного диска 4, расположенного между дисками 1 и 2. Диски поджаты пружиной 5, а подвижный диск 4 связан механизмом периодического действия. Устройство содержит также подрессоренную массу 6.

Механизм периодического действия выполнен в виде обгонной муфты, состоящей из внутренней обоймы 7, которая связана с подвижным диском 4, и наружной обоймы 8, связанной с подрессоренной массой 6 с помощью рычага 9. Во внутренней обойме 7 выполнена фигурная выемка 10, в которой размещены ролики 11, поджатые пружиной-толкателем 12.

Неподвижные диски 1 и 2 через проушину 13 связаны с основанием транспортного средства (на рисунке не показано) а подвижный диск с помощью механизма периодического действия – с подрессоренной массой колеса или тележки транспортного средства.

Демпфер работает следующим образом. При ударе колеса на короткой неровности дороги рычаг 9 поворачивается по часовой стрелке. В это время ролики 11, сжимая пружины – толкатели 12, перемещаются в уширение выемки 10, чем обеспечивается свободный ход. При ходе отдачи рычаг 9 с наружной обоймой 8 движется против часовой стрелки, при этом под действием пружин-толкателей 12 ролики 11 перемещаются в узкую часть выемки 10, и происходит сцепление между наружной обоймой 8 и подвижным диском 4, который, взаимодействуя с неподвижными дисками 1 и 2, превращает механическую энергию колебаний в тепловую. Таким образом, демпфер работает только на ходе отдачи элементов подвешивания, что уменьшает динамическое воздействие между колесом и дорогой, снижает уровень вибрации и шума в подрессоренных частях транспортного средства, чем увеличивается его межремонтный пробег. [19]

Анализ достоинств и недостатков:

+ содержит трущуюся пару, выполненную в виде соосных и поджатых пружиной трех дисков, два из которых предназначены для установки неподвижно на основании транспортного средства, а третий расположен между ними с возможностью угловых перемещений;

+ снабжен механизмом периодического действия;

Рисунок 2.6 – Общий вид демпфера

Рисунок 2.7 – Разрез А-А фрикционного демпфера одностороннего действия

На рис. 2.8 изображен демпфер, разрез по оси вала; на рис. 2.9 – то же, внешний вид.

Демпфер содержит корпус 1, заполненный рабочей средой, кольцо 2, установленное на не вращающуюся обойму 3 подшипника и 20 пластинчатый гофрированный пакет 4. Корпус 1 демпфера и кольцо 2 имеют П-образную форму поперечного сечения и совмещены так, что пластинчатый пакет 4 размещен между наружной стенкой кольца 2 и внутренней стенкой корпуса 1. Наружные стенки корпуса и кольца выполнены трапециевидными такими образом, что выступы 5 стенки корпуса размещены во впадинах стенки кольца. Внутренние стенки кольца и корпуса снабжены буртиками 6 и 7. Между стенкой 8 кольца и буртиком 7 корпуса, буртиком 6 кольца и крышкой 9 корпуса образованы торцовые щели, размеры которых определены условием

где LЩ – длина торцовой щели; δ – величина зазора в щели.

Корпус 1 демпфера вставляется в корпус 10 турбомашины. От осевых смещений демпфер фиксируется шайбой 11. Не вращающаяся обойма 3 подшипника зафиксирована гайкой 12, а на валу 13 подшипник закреплен гайкой 14.

Для подачи масла в демпферный зазор 15 и торцовые щели 16 и 17 в корпусе 10 выполнены канал 18, кольцевая канавка 19 и радиальное сверление 20.

Демпфер работает следующим образом. Колебания вала 13 передаются кольцу 2, энергия колебаний переходит в гидравлические потери, возникающие при выдавливании масляной пленки из зазора 15 и торцовых щелей 16 и 17. Выполнение условия / δ>200 способствует значительному увеличению демпфирования при выдавливании масляной пленки из зазора 15.[18]

Анализ достоинств и недостатков:

+ надежность работы турбомашин;

— значительные габариты конструкции;

Рисунок 2.8 – Демпфер, разрез по оси вала

Рисунок 2.9 – Внешний вид

6) Металлический термостойкий упруго-фрикционный демпфер

На рис. 2.10 изображен демпфер, продольный разрез; на рис. 2.11 – пластинчатый гофрированный элемент, вид сверху; на рис. 2.12 – сечение А-А гофрированного элемента.

Металлический термостойкий упруго-фрикционный демпфер, содержащий корпус 1, в котором смонтирована втулка 2 и демпфирующий пакет 3, набранный из разрезных, чередующихся гофрированных кольцевых пластин, прижатых одна к другой, линии вершин 4 и впадин 5 каждого гофра выполнены в виде направленных в одну сторону кривых второго порядка, например частей эллипса, параболы или гиперболы. В пакете вершины и впадины гофров элемента входят в вершины и впадины соседнего элемента.

Демпфер работает следующим образом. При колебаниях вала пакет гофрированных пластинчатых элементов 3 деформируется, поглощая энергию колебаний за счет трения между отдельными пластинами. Предлагаемое выполнение гофров, когда линии вершин и впадин каждого гофра выполнены в виде направленных в одну сторону кривых второго порядка, увеличивает жесткость пластинчатых элементов, повышает их демпфирующие свойства, а симметричное расположение гофров относительно направляющей не вызывает дополнительных сил, действующих на демпфер вдоль оси ротора.[20]

Анализ достоинств и недостатков:

+ увеличение жесткости и демпфирующих свойств;

-малая эффективность гашения колебаний роторов, обусловленная недостаточной жесткостью гофров;

Рисунок 2.10 – Предлагаемый демпфер, продольный разрез

Рисунок 2.11 – Пластинчатый гофрированный элемент, вид сверху

Рисунок 2.12 – Сечение А-А гофрированного элемента.

7) Металлический термостойкий упруго-фрикционный демпфер

На рис.2.13 изображен фронтальный разрез демпфера; на рис.2.14 – профиль радиусной канавки и ее геометрические параметры.

Демпфер содержит корпус 1, установленные в корпусе 1 опоры 2, пакет 3 гофрированных стальных лент, стыки которых равномерно расположены в вершинах гофров. Пакет 3 вставлен с натягом в кольцевой зазор между втулкой 4 и корпусом 1 демпфера. Втулка 4 надета по неподвижной посадке на невращающееся наружное кольцо подшипника 5 и фиксируется в форсуночном кольце 6 выступом 7. На наружной цилиндрической поверхности втулки 4 выполнены радиусные канавки 8 в местах опирания вершин гофров, размеры которых выбраны из соотношения

где R – радиус канавки, Rr – радиус гофры, L – длина хорды канавки, L1 – длина цилиндрических участков втулки, оставшихся после выполнения канавок, d – наружный диаметр втулки; m – число гофров в пакете, hk – глубина канавки, f – допустимая (остаточная) деформация гофры в опоре.

Следует иметь в виду, что радиус канавки 8 должен быть таким, чтобы перемещение ΔL концов гофра при его максимальной рабочей деформации, равное

приводило бы к поднятию вершины гофра на величину, не более 0,02 мм. Глубина канавки hk определяется соотношением

где f – шаг гофра, f0 – начальный выгиб, δ – безразмерный натяг, f1 – остаточный выгиб гофра в сечении по канавке.

Демпфер работает следующим образом. Радиальные колебания ротора передаются через наружное кольцо подшипника 5 на втулку 4 и пакет 3 гофрированных лент. При сжатии пакета 3 в кольцевом зазоре между втулкой 4 и корпусом 1 происходит взаимное проскальзывание лент пакета, сопровождаемое работой сил трения и рассеиванием энергии колебаний. В случае возникновения сдвигающей составляющей силы нагружения гофры дополнительно деформируются, их жесткость возрастает и сдвигающий крутящий момент не достигает величины, достаточной для вытягивания вершины гофра из канавки 8. При достижении предельной величины радиального смещения втулки 4 вершины гофров соприкасаются по внутренней дуге с цилиндрическими участками втулки 4, выполняющими роль ограничителей деформации, что предохраняет ротор от недопустимых смещений.[21]

Анализ достоинств и недостатков:

+ снижение анизотропии упругофрикционных свойств;

+ повышение надежности конструкции для тяжелонагруженных роторов.

Рисунок 2.13 – Фронтальный разрез демпфера

Рисунок 2.14 – Профиль радиусной канавки и ее геометрические параметры.

Демпфер крутильных колебаний

Демпфер крутильных колебаний

На рис. 2.15 изображен демпфер, разрез; на рис. 2.16 – то же, другой вариант выполнения.

Демпфер содержит жестко связанную с валом 1 ступицу 2, размещенную в полом кольце, образованном С-образной деталью 3 и плоской кольцевой крышкой 4. Деталь 3 имеет втулку 5, установленную в отверстии ступицы 2 и образующую подшипник скольжения. Между крышкой 4 и торцом ступицы установлена шайба 6. Полость А, образованная полым кольцом и ступицей 2, частично заполнена сыпучим материалом, например металлической дробью 7. Ступина снабжена жестко связанным с ней диском 8,.который выполнен с радиальным рифлением и погружен в дробь 7. Диск 8 может иметь прорези или быть образован отдельными лопатками, спицами или решетками, жестко установленными в ступице.

Демпфер работает следующим образом. Когда вал 1 начинает вращаться, дробь 7 под действием центробежных сил равномерно распределяется в полости А по периферийной поверхности полого кольца.

Силами трения между дробью 7 и полым кольцом последнему от диска 8 передается вращение. При равномерном вращении вала 1 полое кольцо вращается с ним как жестко связанный элемент.

В зависимости oт скорости вращения изменяются центробежные силы и вследствие этого силы, препятствующие провороту диска 8 относительно кольца. Таким образом, дробь 7 выполняет роль жидкости, вязкость которой изменяется в зависимости от оборотов вала 1.

Вследствие сил трения между частичками дроби 7, которые также зависят от оборотов вала, полое кольцо имеет крутящий момент трения. Когда амплитуда вибрации вала 1 такова, что инерционный крутящий момент полого кольца превышает крутящий момент трения, полое кольцо проворачивается относительно вала. В результате этого часть энергии вибрации поглощается трением и крутильные колебания предотвращаются.

Для увеличения момента инерции полого кольца и снижения удельных нагрузок на С-образную деталь 3 последняя выполнена с толстой наружной цилиндрической стенкой (рис. 2.16). Полое кольцо установлено в кожухе, повторяющем его форму и образованном крышкой 9 и диском 10, что защищает двигатель от попадания и него металлической дроби. Кожух по обоим горцам жестко соединен с валом 1.

B кожухе могут быть выполнены вентиляционные отверстия, диаметр которых преимущественно должен быть меньше диаметра дроби.[22]

Анализ достоинств и недостатков:

+ простота конструкции и технологии изготовления.

Рисунок 2.15 – Описываемый демпфер, разрез

Рисунок 2.16 – Другой вариант выполнения.

9) Демпфер крутильных колебаний

На рис. 2.17 схематически изображен демпфер; на рис. 2.18 – вариант установки демпфера.

Демпфер крутильных колебаний имеет маховик 1 на торсионе 2, соединенном с коленчатым валом 3, установленным в корпусе двигателя. Для предотвращения передачи изгибающих усилий на торсион 2 маховик 1 установлен на подшипнике 4, размещенном в корпусе двигателя, например в картере 5. Если демпфер имеет большие габариты (см. рис. 2.18), а, следовательно, и вес, то целесообразно устанавливать маховик демпфера на двух подшипниках 4 и 6, размещенных в картере 5 и кожухе 7 демпфера (можно применять как подшипники скольжения, так и подшипники качения).

Подшипники скольжения целесообразно выполнять одинакового диаметра с коренными подшипниками 8 коленчатого вала 3. При этом значительно упрощается совместная расточка постелей подшипников и обеспечивается необходимая их соосность.

Демпфер крутильных колебаний, например, для двигателя внутреннего сгорания, содержащий маховик на торсионе, соединенном с коленчатым валом, установленным в корпусе двигателя, отличающийся тем, что, с целью предотвращения передачи изгибающих усилий на торсион, маховик установлен на подшипнике, размещенном в корпусе двигателя.

Анализ достоинств и недостатков:

+ предотвращает передачу изгибающих усилий;

Рисунок 2.17 – Демпфер крутильных колебаний, разрез

Рисунок 2.18 – Вариант установки демпфера

10) Фрикционный демпфер

На рис. 2.19 изображен фрикционный демпфер, продольный разрез; на рис. 2.20 – вариант нажимного механизма с промежуточными телами качения.

Фрикционный демпфер состоит из корпуса 1 с опорной плитой 2, внутри которого расположен вал 3 привода демпфера, подпружиненные в осевом направлении пружиной 4 фрикционно контактирующие между собой наборы пластин 5, соединенные с валом 3, и пластины б, соединенные с корпусом 1, например, с помощью шпилек 7. Вал 3 установлен в корпусе 1 в опорах 8 и 9, и на нем может быть закреплена тяга 10, соединенная, например, с элементом рессорного подвешивания транспортного средства. Вал 3 имеет канавки 11 и 12 соответственно левой и правой нарезки, взаимодействующие с гайками 13 и 14 соответственно, имеющими возможность осевого перемещения относительно корпуса 1 и друг друга за счет прорезей 15 и 16 и воздействующими попеременно на пластины 5 и 6 через нажимной диск 17 и пружину 4. Опора 9, выполненная, например, в виде радиально-упорного подшипника, может быть установлена в крышке 18, которая имеет возможность осевого перемещения относительно корпуса 1 для регулировки начального поджатия пружины 4. Винтовые канавки 11 и 12 левой и правой нарезки соответственно могут пересекаться и образовывать рабочую поверхность кулачка, а гайки 13 и 14 при этом могут быть выполнены в виде толкателя 19, для уменьшения трения которого применены промежуточные тела 20 качения.

Винтовые канавки 11 и 12 левой и правок нарезки соответственно могут быть выполнены разной конфигурации, в соответствии с этим будет разным темп нарастания силы трения в разных направлениях.

Фрикционный демпфер работает следующим образом. При воздействии внешней нагрузки на вал 3, например, через тягу 10 сжатые в осевом направлении пластины 5 и 6 с помощью пружин 4 поворачиваются относительно одна другой. С увеличением угла поворота за счет гаек 13 и 14 или толкателя 19 увеличивается сила сжатия пластин 5 и 6, а, следовательно, увеличивается сила трения при износе пластин 5 и 6 демпфер можно настроить на первоначальную силу сжатия пластин осевым перемещением крышки 18.[23]

Анализ достоинств и недостатков:

+ позволяет увеличить силу сжатия пластин;

+ позволяет увеличить силу трения.

Рисунок 2.19 – Фрикционный демпфер, вариант продольного разреза

Рисунок 2.20 – Нажимной механизм с промежуточными телами качения

11) Способ гашения крутильных колебаний валопровода

На рис. 2.21 изображена конструктивная схема, реализующая способ гашения крутильных колебаний валопровода. В нее входят фрикционный элемент 1, связанный с валопроводом 2, размещенном в подшипниках 3, внешний фрикционный элемент 4, шестерни 5, 6 и гибкий вал 7. Шестерня 5, установленная на валопроводе, входит в зацеплении с шестерней 6 и служит для передачи с помощью гибкого вала 7 гашения внешнему фрикционному элементу Передаточное отношение шестерен выбрано таким, чтобы внешний фрикционный элемент мог вращаться с угловой скоростью, при которой скорость проскальзывания в контакте фрикционных элементов превышала бы на 5–10% скорость проскальзывания, соответствующую минимальному моменту трения.

Когда валопровод 2 под действием вращающего момента, начинает совершать крутильные колебания, фрикционному элементу 1 прикладывают момент сухого трения путем соприкосновения с ним вращающегося фрикционного элемента 4. Вращая фрикционный элемент с угловой скоростью, противоположной угловой скорости вращения валопровода и устанавливая необходимые скоростные режимы, добиваются уменьшения амплитуды возбужденных колебаний.

Анализ достоинств и недостатков:

+ минимальный момент трения;

+ значительно упрощен привод внешнего фрикционного элемента;

+ скорость проскальзывания в контакте фрикционных элементов превышена на 5–10%.

Рисунок 2.21 – Конструктивная схема способа гашения крутильных колебаний валопровода

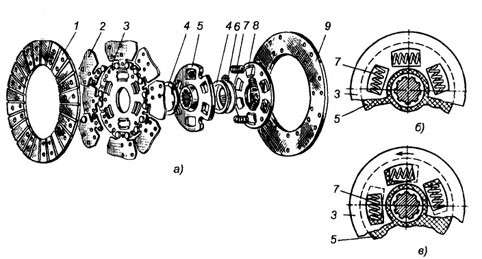

12) Упруго-фрикционный демпфер крутильных колебаний

На рис. 2.22 изображен демпфер в разрезе; на рис. 2.23 – вид по стрелке А на рис. 2.22. Упруго-фрикционный демпфер состоит из ведущих дисков 1, связанных с ведущим звеном 2, ведомого диска 3, расположенных между дисками 1 и 3 пар трения 4, тангенциально расположенных пружин 5, нажимных пружин 6, оси 7, зафиксированной относительно ведущих дисков в определенном положении, грузиков 8, закрепленных на рычагах 9. Рычаг 9 имеет возможность поворачиваться на расположенной радиально оси 10, которая закреплена в оси 7. На другой стороне рычага 9 имеется профилированный кулачок 11, который через шайбу 12 воздействует на нажимную пружину 6.

Работа упруго-фрикционного демпфера происходит следующим образом.

На переходных режимах работы (разгон или торможение) возникает инерционная сила, величина которой пропорциональна массе и угловому ускорению грузиков 8. Эта сила поворачивает рычаг 9 вокруг оси 10 и через кулачок 11 нажимает па шайбу 12, которая, перемещаясь, сжимает пружину 6, обеспечивая тем самым необходимый момент трения демпфера.

На установившихся режимах работы инерционная сила, создаваемая грузиками 8, отсутствует, пружины 6 не сжаты, и демпфер работает только как упругая муфта.[24]

Анализ достоинств и недостатков:

+ снижение динамических нагрузок, возникающих на переходных режимах;

+ увеличение демпфирующих свойств на переходных режимах.

Рисунок 2.22 – Демпфер в разрезе

Рисунок 2.23 – Вид по стрелке А на рис. 2.22

13) Демпфер крутильных колебаний зубчатых передач с коническим колесом.

Изобретение относится к высокооборотным зубчатым передачам, содержащим коническое зубчатое колесо. Демпфер на рис. 2.25 содержит зубчатое колесо, ось которого опирается на подшипниковую опору, включающую корпус и два подшипника. Силовая связь преобразования крутильных колебаний (усилия крутящего момента) в осевое усилие от зубчатого колеса к корпусу выполнена через осевой кольцевой упругий элемент. Элемент содержит два металлических кольца, между которыми прикреплено упругое кольцо. Внутренние кольца подшипников стянуты через распорную втулку на оси зубчатого колеса внутренней гайкой. Упругое кольцо расположено в корпусе между наружным кольцом подшипника и наружной гайкой. Гайка прижимает наружное кольцо с усилием, в 1,5. 2 раза превосходящим рабочее осевое усилие, действующее на коническое зубчатое колесо. Достигается упрощение конструкции, уменьшение габаритов, гашение крутильных колебаний и ударных нагрузок в высокооборотных зубчатых передачах.[25]

Рисунок 2.25- демпфер крутильных колебаний зубчатых передач с коническим колесом вариант продольного разреза:

1-коническое зубчатое колесо;2-плоское кольцо;3-корпус подшипников;4втулка распорная; 5-осевой упругий демпфер;6,7-гайка;

8,9-контровочные замки; 11-ось; 12-боковые поверхности упругого кольца демпфера;13-кольца металлические.

Анализ достоинств и недостатков:

+ Гашение крутильных колебаний действующих вдоль оси конического зубчатого колеса.

— Небольшой диапазон работы.[17]

14) Упругая муфта с пассивным демпфером

Изобретение относится к машиностроению, в частности к упругим муфтам. Упругая муфта на рис. 2.26 содержит две полумуфты, связанные упругими элементами. Ведущая полумуфта снабжена роликами, а в пазу ведомой полумуфты установлены две поддерживаемые планками упорные призмы, копирующая поверхность которых взаимодействует с упомянутыми роликами. При этом между призмами установлены упругие элементы. Причем в полумуфтах имеются полости, в которых размещены инерционные массы, соединенные с полумуфтами посредством пластинчатых пружин. Инерционные массы могут быть помещены в демпфирующую жидкость, заключенную в резервуар по ободу полумуфт. Решение направлено на расширение спектра гашения крутильных колебаний со снижением динамических нагрузок, а также на компенсацию несоосности валов.[26]

Рисунок 2.26- упругая муфта с пассивным демпфером вариант продольного разреза:

1-ведущая полумуфта;2-ролики;3-ведомая полумуфта;4-упорные призмы;5-планки;6-упругие элементы;7,8-полости;9,10,11,12-инерционные массы;13,14,15,16-пластинчатые пружины;17,18,19,20-инерционные массы;

Анализ достоинств и недостатков.

+ Широкий спектр гашения колебаний

+Снижение динамических нагрузок

+Компенсация несоосности валов

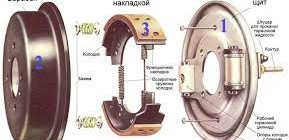

15) Демпфер холостого хода ведомого диска сцепления.

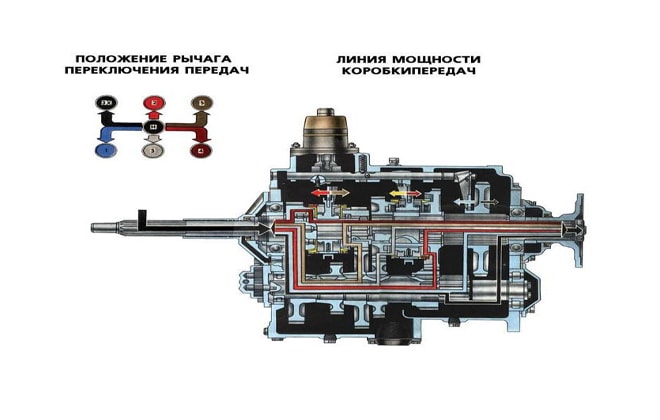

Устройство демпфирования холостого хода ведомого диска 1 (рис.2.27) сцепления содержит ступицу 2 с наружными шлицами 3 и с выполненным заодно целое с ней опоясывающим фланцем 4, диск 5 с внутренними шлицами 6, две пружины 7, второй опорный элемент 8, стопорное кольцо 9, первую 10 и вторую 11 пару фрикционных колец, основную 12 и дополнительную 13 пластины, пружины 14 основного демпфера.

Устройство демпфирования холостого хода работает следующим образом. При включенной передаче в коробке переменных передач (к.п.п.) крутящий момент двигателя передается от фрикционных накладок к ступице 2 ведомого диска 1 сцепления и от нее к элементам силовой передачи транспортного средства, через пружины основного демпфера и далее через контактирующие шлицы 6 диска 5 со шлицами 3 ступицы 2.

На холостом ходу двигателя, его крутящий момент передается от фрикционных накладок к ступице 2 ведомого диска 1 сцепления, а от нее только на первичный вал с шестернями к.п.п., так как связь с остальными элементами силовой передачи на этом режиме прервана (т.е. ни одна передача в к.п.п. не включена). На этом режиме двигателя пружины основного демпфера из-за большой их жесткости и малого крутящего момента двигателя не реагируют на изменения крутящего момента, вызываемые крутильными колебаниями коленчатого вала, в результате чего изменения крутящего момента передаются на диск 5 и приводят его к угловому перемещению относительно ступицы 2 то в одну, то в другую сторону, что заставляет пружины 7 попеременно сжиматься и разжиматься. Пружины 7 демпфера холостого хода совместно с фрикционными кольцами 10 понижают амплитуду колебаний коленчатого вала двигателя и элементов силовой передачи на режиме холостого хода и режиме торможения двигателем, устраняя тем самым возможность появления резонансных колебаний на этих режимах.[27]

Рисунок 2.27-демпфер холостого хода ведомого диска сцепления

Анализ достоинств и недостатков:

+ Уменьшение осевых размеров

-Сложное и недостаточно надежное крепление опорных колец

— Сложная технологичность сборки

16) Демпфер крутильных колебаний с независимыми упругими элементами из эластомерного материала.

Изобретение относится к устройствам, позволяющим гасить крутильные колебания. Сущность изобретения (рис.2.28) заключается в том, что демпфер крутильных колебаний состоит из ведущей и ведомой частей и упругого тела, коаксиально соединяющего ведущую и ведомую части демпфера. В качестве упругого тела используются несколько независимых упругих элементов из эластомерного материала в форме симметрично соединенных вершинами усеченных конусов, армированных цилиндрическими стержнями и запрессованных за счет собственной упругой деформации в гнезда той же геометрической формы, совместно расточенные в ведущей и ведомой частях демпфера. Техническим результатом является создание простой, технологичной в изготовлении и эффективной конструкции демпфера.

Изобретение иллюстрируется (рис2.28). Этим требованиям отвечает предлагаемая конструкция демпфера (2.28) с металлическими (литыми или горячештампованными) ведущей 1 и ведомой 2 частями, в которой независимые упругие армированные элементы 3 (условно показана конструкция с 6 элементами) из эластомерного материала, представляющие собой тела вращения в форме соединенных вершинами усеченных конусов, запрессованы за счет собственной упругой деформации в гнезда той же геометрической формы, совместно расточенные в ведущей и ведомой частях. Оси гнезд (Рис.2.28) (упругие элементы условно не показаны) совпадают по направлению с осью вращения демпфера и равномерно расположены на окружности, являющейся средней линией зазора между его частями. При этом противоположно направленные конические поверхности упругих элементов не только препятствуют осевому смещению самих элементов, но и фиксируют взаимное расположение частей демпфера в осевом и радиальном направлениях.

Таким образом, упругие элементы совмещают как функциональное (демпфирование и передача крутящего момента), так и конструктивное (обеспечение взаимной ориентации частей демпфера) назначение, позволяя избежать применения дополнительных деталей, а наличие в них осевых отверстий позволяет не только облегчить запрессовку элементов в гнезда, но и путем последующей запрессовки в них арматуры 4 в виде цилиндрических стержней с диаметром большим, чем диаметр отверстий, обеспечить статическую деформацию упругих элементов, позволяя изменять таким образом частотные характеристики демпфера.

Наличие зазора между ведущей и ведомой частями демпфера и фасок 5 на кромках гнезд позволяют избежать среза упругих элементов при пиковых нагрузках, заменяя его на деформацию.[28]

Рисунок 2.28- Демпфер крутильных колебаний с независимыми упругими элементами из эластомерного материала.

Анализ достоинств и недостатков:

+ Простота и технологичность изготовления

-Возможность разрушения при нагреве

17) Демпфер крутильных колебаний.

Предлагаемый демпфер устанавливается на вращающемся валу (рис. 2.29) Корпус 1 демпфера не вращается. Внутри корпуса, заполненного силиконовой жидкостью,размещается демпфирующий диск 5,который разделяет внутреннюю полость на две зоны 3, сообщающиеся через осевые дросселирующие каналы 6. Диск вращается с валом 1 и имеет возможность осевого смещения. Благодаря шлицевому соединению с валом. Осевое смещение диска обеспечивается с помощью торцовых кулачков 5а, выполняемых на ступице диска 5, и 1а на соответсвующем участке корпуса. Когда кулачки 1а,5а взаимодействуют своими вершинами, смещая диск вправо, кулачки 5b у противоположного торца диска находятся во впадине кулачков корпуса 1, расположенных на крышке 2. При повороте вала зоны взаимодействия кулачков соответственно изменяются. При использовании механизмов узла вал 4 соединяется с основным валом устройства через специальную муфту.

Рисунок 2.29- демпфер крутильных колебаний вариант продольного разреза.

18) Комбинированный демпфер крутильных колебаний.

Предлагаемый маховик состоит из двух дисков 1,2 (рис.2.30 ), между которыми расположен демпфер. Последний состоит из резинового кольца (К) 6 с внутренним 5 и наружным 4 металлическими ободами и фрикционной дисковой муфты. К и муфта расположены концентрично. Ободы К и крайние диски муфты жестко связаны с дисками маховика. Между К 6 и одним из дисков расположен тонкостенной тепловой экран 16. При возникновении крутильных колебаний диски маховика взаимно поворачиваются. Если угол отклонения от среднего положения не превышает 10°, то демпфирование происходит в основном во фрикционной муфте, а при углах 10-30° в резиновом К. Для повышения эффективности демпфирования пространство между дисками маховика, где установлено К, заполняется жидкостью с вязкостью от 100 до 200 000 ст. и с плотностью равной плотности резины для К. С целью увеличения площади контакта жидкости и К может выполнятся ступенчатым. Форма К ограничивает его деформацию от действия центробежных сил. Демпфер исключает резонансные колебания маховика.

Рисунок 2.30- Комбинированный демпфер крутильных колебаний.

Анализ достоинств и недостатков:

+Широкий диапазон регулирования

+ Исключает резонансные колебания маховика

19) Фрикционный многодисковый демпфер.

На рис. 2.31 представлена многодисковая муфта с малым наружным диаметром. Полумуфты 1 и 6 устанавливаются на шпонках на концах валов. Наружные 2 и внутренние 3 диски выполняются металлическими и соединяются шлицами с полумуфтами. Сила прижатия дисков создается несколькими пружинами сжатия 11, расположенными по окружности в гнездах нажимного кольца 10,и гайки 4,регулирующей сжатие пружин. Три винта 7 служат: для стопорения гайки 4;для передачи движения от крышки 8 на гайку 4 и нажимное кольцо для извлечения кольца 10 вместе с гайкой 4 и крышкой 8 при демонтаже. Резьбовые отверстия 12 предусмотрены для поворота крышки.

Рисунок 2.31- Фрикционная многодисковая муфта.

Анализ достоинств и недостатков:

+ эффективное снижение динамических нагрузок;

– расход энергии на трение.

20) Вращающийся демпфер.

Предлагается демпфер, состоящий из корпуса 1 (рис. 2.32) полость 2 которого заполнена вязкой жидкостью. Сверху полость 2 закрыта крышкой 3. Стык корпуса и крышке герметизирован в зоне выступов 14,15 с помощью сварки. Названные детали демпфера изготовлены из пластмассы. В полости 2 расположен диск 8 вала 7,на свободном конце которого установлена приводная шестерня 6. Вал проходит через отверстие в крышке 3. Соединение вала с крышкой уплотняется с помощью О-образного кольца 9,которове напрессовывается на шейку вала 7 и при сборке входит в канавку 10 крышки 3,размеры которой обеспечивают требуемую радиальную деформацию кольца. Отмечается что конструкция отличается малыми утечками демпфирующей жидкости, что повышает его долговечность.

Рисунок 2.32- вращающийся демпфер.

Анализ достоинств и недостатков:

+ малые утечки демпфирующей жидкости;

— не возможность выдерживать большие моменты.

21) Демпфер крутильных колебаний малой жесткости с возможностью регулирования момента трения.

На рис. 2.33 изображен предлагаемый демпфер крутильных колебаний, который состоит из корпуса 1, центральной винтовой пружины 2, ступицы наружной 3, ступицы внутренней 4, гайки 5, дисков 6 и 7, фрикционных шайб 8 многодискового фрикциона, пластин 9, болтов 10 и 11.

Демпфер работает следующим образом. Крутящий момент двигателя через торсион подводится к внутренней ступице 4, а далее, к наружной ступице 3 демпфера. С наружной ступицей соединена пружина 2, которая передает крутящий момент на корпус 1, соединенный с фланцем на валу трансмиссии. Нагруженная крутящим моментом двигателя центральная винтовая пружина 2 закручивается, сжатые ею диски 6 и 7, а также фрикционные шайбы 8 поворачиваются относительно друг друга, создавая момент трения, который гасит крутильные колебания трансмиссии при резонансах.[29]

Рисунок 2.33 – Демпфер крутильных колебаний, разрез.

Анализ достоинств и недостатков:

+ возможность регулирования момента трения;

— высокая окружная скорость;

— большие динамические нагрузки на деталях трансмиссии.

22) Термопластичный демпфер крутильных колебаний.

Демпфер предназначен для гашения крутильных колебаний за счет внутреннего трения, возникающего в деформируемом под воздействием динамических нагрузок упругом теле, коаксиально соединяющем ведущую и ведомую части демпфера. Демпфер выполнен за один цикл литья детали и состоит из части твердого наружного слоя термопласта, обладающего более высокой температурой плавления, чем температура плавления резиноподобного упругого внутреннего слоя. Резиноподобный упругий внутренний слой образуется путем впрыска в пространство, заполненное ранее выдвижным кольцом, сохраняющим место для резиноподобного упругого внутреннего слоя в процессе охлаждения наружного слоя до температуры его адгезии.

Таким образом, упругий элемент совмещает как функциональное (демпфирование и передача крутящего момента), так и конструктивное (обеспечение взаимной ориентации частей демпфера) назначение, позволяя избежать применения дополнительных деталей, но и путем последующей запрессовки в них арматуры в виде цилиндрических стержней обеспечить статическую деформацию упругих элементов, позволяя изменить таким образом частотные характеристики демпфера.

Рисунок 2.34 – Термопластичный демпфер крутильных колебаний

Чертеж отражает процессы – впрыснули более твердый наружный слой 1, обладающий более высокой температурой плавления (впрыска), в процессе охлаждения наступает точка температуры впрыска резиноподобного 2 (упругого) слоя, наружные слои еще сохраняют способность к адгезии. Чтобы жесткие слои термопласта не попадали в зону нахождения упругого полимера на момент их впрыска, зона заполнена выдвижным кольцом, сохраняющим место для резиноподобного слоя пластмассы, обеспечивающего демпфирование. Закладная арматура 3 запресована в более твердый слой термопласта.

Анализ достоинств и недостатков:

+ возможность применения при изготовлении технологий массового производства, обеспечивающих высокую производительность изготовления и сборки изделия за счет применения термопластавтоматов;

+ возможность получения путем формования в прессформе необходимых размеров, формы и шероховатости поверхности изделия без дополнительной механической обработки;

— ограниченные возможности передачи крутящего момента;

— высокая стоимость технологического процесса подготовки контактирующих с эластомерной прослойкой поверхностей и самой вулканизации.[30]

23) Динамический гаситель крутильных колебаний.

Динамический гаситель крутильных колебаний представляет собой дисковый корпус 2, закрытый крышкой 1, соединенные между собой болтами 9. В теле корпуса 2 выполнены три полости 7 в форме сегмента и по две выемки 10 с периферийной стороны каждой полости 7, при этом выемки имеют переменный радиус кривизны. В полостях 7 с помощью пружин 6 с боковых сторон и со стороны, ближайшей к оси вращения, установлены грузы 3, выполненные в виде сегментов. В верхней части грузов 3 находятся оси 4, перпендикулярные плоскости вращения корпуса 2, на которых установлены колеса 5, с возможностью перекатывания по выемкам 10. Корпус динамического гасителя крутильных колебаний крепится на коленчатом валу 8 с помощью винтов 11.

Рисунок 2.35 – Динамический гаситель крутильных колебаний.

Динамический гаситель крутильных колебаний работает следующим образом. При равномерном вращении коленчатого вала 8 совместно с ним вращается динамический гаситель крутильных колебаний. Под действием центробежной силы грузы 3 через колеса 5 прижаты к выемкам 10 корпуса 2 и вращаются синхронно с ним. При появлении крутильных колебаний корпуса 2 между ним и грузами 3 появляется относительная разность угловых перемещений за счет упругой связи. Колеса 5 перемещаются по выемке 10 с переменным радиусом кривизны, при этом перемещается центр масс грузов 3 к центру корпуса 2, чему препятствует центробежная сила инерции грузов. Для устранения возможности перекоса грузов 3 и их перемещения в плоскости динамического гасителя крутильных колебаний в корпусе 2 выполнены пазы для возвратно-колебательного движения подпружиненных грузов 3. Центробежная сила грузов 3, воздействуя на поверхность выемки 10, раскладывается на радиальную и касательную составляющие. Касательная сила создает момент, препятствующий появлению упругих моментов крутильных колебаний, тем самым уменьшая их амплитуду, что приводит к снижению крутильных колебаний. Создаваемый стабилизирующий момент грузов 3 зависит от их массы, радиуса кривизны поверхности выемки 10 и от частоты вращения вала 8. Изменяя эти параметры, можно добиться эффективной работы динамического гасителя крутильных колебаний в широком диапазоне частот вращения вала 8 и тем самым увеличить ресурс коленчатого вала.[31]

24) Демпфер крутильных колебаний.

Демпфер крутильных колебаний содержит маховик 1, коаксиально установленные и запрессованные в нем упругую втулку 2 и гильзу 3. Поверхность 4 маховика 1, контактирующая с упругой втулкой 2, выполнена наклонной от оси симметрии ОО, перпендикулярной оси вращения, к торцевым поверхностям 6 и 7, с углом наклона равным или чуть большим угла трения между поверхностью 4 и упругой втулкой 2.

Поверхность 5 внутренней гильзы 3, контактирующая с упругой втулкой 2, выполнена наклонной от оси симметрии ОО, перпендикулярной оси вращения, к торцевым поверхностям 6 и 7 с углом наклона равным или чуть большим угла трения между поверхностью 5 и упругой втулкой 2. Расстояние между точками наклонных поверхностей 5 и 4 гильзы 3 и маховика 1, равноудаленными от оси симметрии упругой втулки 2 О1О1, параллельной оси вращения, монотонно убывает от оси симметрии ОО, перпендикулярной оси вращения, к торцовым поверхностям 6 и 7.

Рисунок 2.36 – Демпфер крутильных колебаний.

Демпфер работает следующим образом.

При работе двигателя внутреннего сгорания и равномерном вращении коленчатого вала (не показан) демпфер крутильных колебаний вращается с ним как одно целое. При возникновении крутильных колебаний коленчатого вала маховик 1 стремится продолжить равномерное вращение, вследствие чего упругая втулка 2 то скручивается, то раскручивается. При этом часть энергии возмущающих моментов, действующих на коленчатый вал, поглощается внутренним трением упругой втулки, а затем рассеивается в окружающую среду. Соединение упругой втулки 2 с гильзой 3 и маховиком 1 осуществляется за счет натяга, при этом часть материала упругой втулки, размещенного относительно оси симметрии, имеет меньшую деформацию, чем у торцовых поверхностей. Ввиду этого происходит центрирование маховика относительно оси симметрии и при работе двигателя маховик не выпрессовывается. Это обеспечивает надежность демпфера в целом.

Таким образом, предлагаемое решение позволяет обеспечить надежный контакт между маховиком, упругой втулкой и гильзой, обеспечивает центрирование маховика и, следовательно, надежность демпфера крутильных колебаний в эксплуатации.[32]

Анализ достоинств и недостатков:

+ повышается надежность демпфера крутильных колебаний путем центрирования маховика относительно оси симметрии, что уменьшает возможность выпрессовки его при работе двигателя;

— снижение надежности за счет наличия промежуточных деталей между маховиком и упругой втулкой, так как при работе двигателя при наличии продольных колебаний возможна выпрессовка маховика.

25) Демпфер крутильно-изгибных колебаний.

Демпфер содержит маховик 1, выполненный в двухрядном звездообразном исполнении с осесимметрично-шахматным расположением камер, выполненных в виде стаканов 2. Ступица 3 маховика 1 выполнена в виде двух дисков с лучами-выступами 4. Каждый из дисков установлен на торце маховика 1, оси лучей-выступов 4 каждого диска расположены параллельно осям камер, лучи закреплены на последних каким-либо образом, например сваркой, а крепление стаканов 2 одного ряда звезды к другому осуществляется, например, также сваркой или какими-либо другими способами. Стаканы 2 заполнены вязкой (демпфирующей) жидкостью 5, в каждом из них находится инерционная масса в виде поршня 6, поддерживаемого с обеих сторон в радиальном направлении пружинами 7 и 8, находящимися в состоянии предварительного напряжения. При этом над- и подпоршневые полости каждого стакана 2 связаны между собой каналами 9 с дросселирующими клапанами 10. Стаканы 2 закрыты крышками 11.

Рисунок 2.37 – Конструктивная схема демпфера.

Работа демпфера заключается в следующем.

При возникновении крутильных колебаний к угловой скорости вращения демпфера на установившемся режиме работы двигателя прибавляется дополнительная угловая скорость. При этом поршни 6 начинают совершать колебательные движения вдоль оси стакана 2 и за счет дросселирования демпфирующей жидкости 5 через зазор между поршнем 6 и стенкой стакана 2, а также через каналы 9 и дроссельные клапаны 10 происходит поглощение энергии крутильных колебаний. При этом с помощью дроссельных клапанов 10 можно изменить проходное сечение каналов 9 и за счет этого изменять параметры демпфера.

При возникновении изгибных колебаний так же, как и при крутильных колебаниях, поршни 6 в стаканах 2 начинают совершать колебательные движения. Энергия изгибных колебаний поглощается за счет дросселирования демпфирующей жидкости 5 через зазоры между поршнем 6 и стенками стакана 2, а также через каналы 9 и дроссельные клапаны 10.[33]

Анализ достоинств и недостатков:

+ расширение диапазона частот демпфера и изменение (регулировку) его характеристик, обеспечивающих возможность применения на объектах с различными параметрами;

— рассчитан на конкретную рабочую частоту и вполне определенный тип двигателя.

26) Демпфирующая муфта

Муфта содержащая две полумуфты, подпружиненные одна относительно другой и соединенные между собой пальцами, оба конца которых установлены в полумуфтах посредством сферических опор, ведущая полумуфта установлена с возможностью осевого перемещения, отличающаяся тем, что, с целью улучшения демпфирующих свойств, муфта снабжена фрикционным диском со ступицей и упругими элементами, диск установлен между полумуфтами на ведущем валу с возможностью ограниченного осевого перемещения и связан с ведущей полумуфтой посредством упругих элементов.

Рисунок 2.38 – Внешний вид упругой муфты.

Целью изобретения является улучшение демпфирующих свойств и обеспечение ограниченного осевого перемещения фрикционного диска.

Фрикционный диск связан с ведущей полумуфтой посредством поводков, один конец которых закреплен на полумуфте, а другой размещен в выполненной на ступице фрикционного диска кольцевой канавке.

Муфта работает следующим образом. При вращении ведущего вала 2 полумуфта 1 смещается к полумуфте 3 на определенное расстояние и сжимает упругие втулки 11, при дальнейшем увеличении крутящего момента 1 упругие элементы 9 сжимаются и при достижении минимального крутящего момента, на котором необходимо гасить колебания, вводят фрикционные поверхности диска 7 в соприкосновение с поверхностью 8.

Осевое смещение полумуфты 1 выбирается больше зазора между фрикционными поверхностями 7 и 8 настолько, чтобы обеспечить гашение колебаний в определенном диапазоне передаваемого крутящего момента.

Поводки 10 служат для отведения диска 7 от поверхности 8 при значениях крутящего момента, близких к нулю, и установления первоначального зазора между фрикционным диском 7 и поверхностью 8.

Благодаря снабжению муфты фрикционным диском осуществляется снижение пиковых динамических нагрузок более, чем на 15%, что позволяет стабилизировать передаваемый крутящий момент.

Достоинством данного типа муфты является достаточно высокие диссипативные свойства муфта, которые изменяются по нелинейной зависимости. Кроме того легко осуществить изменение диссипативной характеристики путем изменения предварительного сжатия пружин. Упругость муфты также изменяется по нелинейному закону из за неравномерного сжатия упругих резиновых элементов. К недостаткам можно отнести достаточно невысокую надежность резиновых элементов из-за неравномерной нагрузки на них при угловом повороте полумуфт относительно друг друга. Также недостатком можно считать невозможность передачи высоких моментов из-за возникновения больших сил в сферических опорах и неблагоприятной их работе в условиях отсутствия смазки.[34]

27) Демпфер крутильных колебаний

Демпфер крутильных колебаний содержит установленный на имеющем возможность вращения валу 1 корпус 2 с заполненной рабочей жидкостью кольцевой полостью 3, при этом демпфер снабжен постоянными магнитами в виде аксиально намагниченных пластинок 4, уложенных на основаниях полости 3 в радиальных направлениях попарно друг напротив друга, с обращенными друг к другу потивоположными полюсами и с минимальным удалением друг от друга в окружномнаправлении, превышающем высоту полости 3, а рабочая жидкость выполнена в виде совокупности ферромагнитной жидкости и несмешивающейся с ней жидкости 6 большей вязкости. В качестве ферромагнитной жидкости 5 в устройстве использована магнетитовая магнитная жидкость на основе воды с вязкостью =/50-100/-10-3 Па-с, а в качестве вязкой жидкости 6 – глицерин с =1390-10-3 Па-с. Максимальное удаление магнитных пластинок 4 друг от друга, то есть окружное расстояние между ними по близкой к валу 1 боковой поверхности полости 3 в несколько раз превышает высоту полости 3. Это исключает рассеяние магнитного поля вбок между соседними радиальными магнитами 4 и обеспечивает концентрацию поля только в зазоре между парами магнитов, установленных напротив друг друга.

Перед началом работы в исходном состоянии рабочей жидкостью, состоящей из несмешивающихся ферромагнитной жидкости 5 и вязкой жидкости 6, полностью заполняют кольцевую полость 3. Объем ферромагнитной жидкости 5 от общего объема рабочей жидкости зависит от ширины пластинок магнитов 4 и примерно соответствует пропорции 1:10. Ферромагнитная жидкость 5 сразу же выстраивается своими доменами по силовым линиям магнитного поля между каждой из пар магнитов 4, расположенных напротив друг друга и обращенных друг к другу противоположными полюсами. Для равномерного распределения ферромагнитной жидкости 5 в магнитных зазорах следует рукой приложить к корпусу слабые крутильные колебания при одновременном потряхивании корпуса.

Таким образом, кольцевая полость 3 как бы разделяется на отдельные секторы-отсеки радиально ориентированными слоями ферромагнитной жидкости 5, и вязкая жидкость 6 занимает все остальное пространство между этими слоями. В состоянии покоя вращающегося тела или при его равномерном вращении в рабочем режиме такое положение жидкостей сохраняется. Однако при малейшем изменении стационарного состояния при возникновении крутильных колебаний в процессе разгона, торможения, внешних вибраций и т.п. за счет возникновения угловых ускорений и соответственно моментов инерционных сил рабочая жидкость стремится сместиться относительно полости 3. При этом ферромагнитная жидкость 5 удерживается за счет магнитных сил в постоянном положении относительно полости 3, а вязкая жидкость 6 стремится проникнуть сквозь радиально ориентированные слои ферромагнитной жидкости 5 и за счет своей большей вязкости проникает сквозь эти слои, при этом возникает эффект дросселирования при просачивании доменов одних структурируемых цепочек между другими, причем просачивание происходит в направлении, перпендикулярном силовым линиям магнитного поля, то есть в направлении максимальной жесткости ориентированного слоя ферромагнитной жидкости 5. Естественно, что такое дросселирование обеспечит максимальную диссипацию энергии паразитных крутильных колебаний, то есть обеспечивает максимальный эффект демпфирования. Как показывают проведенные автором исследования диссипация энергии при взаимных относительных смещениях слоев несмешивающихся вязких жидкостей различных вязкостей, особенно если одна из них /ферромагнитная/ удерживается дополнительными силами /магнитными/, препятствующим относительным смещениям слоев жидкостей друг относительно друга, значительно превосходит по интенсивности диссипацию энергии в других случаях, а именно при дросселировании вязкой жидкости сквозь отверстия или боковые зазоры, трении вязкой жидкости о поверхности шероховатых тел и т.п.[35]

Предложенное устройство имеет сравнительно простую конструкцию, предельно просто в регулировке, практически не критично к вариациям конструктивно-технологических параметров.

-максимальная диссипация энергии паразитных крутильных колебаний

-возможность не равномерного распределения феромагнитной жидкости

Рис.1.Общий вид с продольным разрезом

Рис.2. разрез по А-А

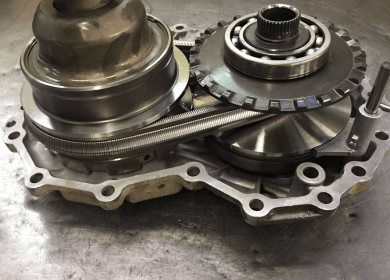

Устройство для снижения крутильных колебаний

Комбинированный гаситель крутильных колебаний силового привода (рис. 1), установлен между коленчатым валом 1 двигателя внутреннего сгорания и ведомым диском 2 сцепления транспортного средства, содержит упругую муфту (рис. 2 ), гаситель сухого трения (рис. 4), гаситель жидкостного трения (рис. 5) и зубчатый венец 3. Упругая муфта образована двумя соосно расположенными первичным и вторичным маховиками, соединенными упругим элементом. Первичный маховик, образован двумя ведущими дисками 4 и 5, скрепленными неразъемно друг с другом заклепками 6 (рис. 3). Ведущий диск 4, непосредственно примыкающий к фланцу 7 коленчатого вала, имеет ступичную часть 8 (рис. 3). Вторичный маховик образован ступицей ведомой 9 (рис. 3 и 6) и ведущим диском сцепления 10, скрепленными стяжными элементами 11 неподвижно друг с другом, разъемно. Ведущие диски 4 и 5 охватывают с двух сторон с зазорами 12 ступицу ведомую 9. В ступичной части 8 ведущего диска 4 выполнены отверстия 13 под стяжные элементы 14, которыми он присоединен к фланцу 7 коленчатого вала. Упругий элемент образован цилиндрическими пружинами сжатия 15, установленными в окнах 16, выполненных в ведущих дисках 4 и 5 и соответственно в ступице ведомой 9. Вторичный маховик оперт на подшипник 17, установленный на основной наружной цилиндрической поверхности 18 опорной втулки 19. Опорная втулка 19 выполнена с отверстиями 20 под стяжные элементы 14, которыми она присоединена к фланцу 7 коленчатого вала совместно с ведущим диском 4, имеющим ступичную часть 8. При этом опорная втулка 19 выполнена с вспомогательной наружной цилиндрической поверхностью 21, на которой размещен ведущий диск 4 со ступичной частью 8. Гаситель сухого трения выполнен в виде демпфирующего диска 22, образующего упругий контакт 23 с первичным маховиком. Гаситель жидкостного трения образован торообразным корпусом 24, в кольцевой герметичной полости 25 которого, заполненной вязкой жидкостью (на чертеже не показана), установлен махавик 26. На корпусе 24 закреплен зубчатый венец 3.

В процессе работы двигателя коленчатый вал совершает крутильные колебания. Вследствие действия сил инерции вторичный маховик стремится сохранить свое равномерное вращение и при этом, то отстает от первичного маховика, то его опережает. Пружины сжатия, объединяемые упругим элементом, при этом сжимаются и поглощают энергию крутильных колебаний. Гаситель сухого трения поглощает энергию крутильных колебаний, а также наряду с пружинами сжатия воспринимает ударные нагрузки, имеющие место при запуске двигателя.

Кольцевой маховик, размещенный в герметичной замкнутой кольцевой полости корпуса гасителя жидкостного трения, при наличии крутильных колебаний также совершает вращательные движения относительно коленчатого вала двигателя. А так как в зазорах между кольцевым маховиком и корпусом находится вязкая жидкость, то происходит поглощение энергии крутильных колебаний за счет трения, возникающего в вязкой жидкости.

Поток воздуха, проходящий через сквозные отверстия в ведущем диске сцепления и в дополнительном несущем маховике при работе двигателя на стоянке, а также при движении транспортного средства, обдувает гаситель сухого трения и тем самым его охлаждает, а также уносит продукты износа.

Выполнение комбинированного гасителя крутильных колебаний силового привода описанным выше образом в конечном итоге позволяет наиболее качественно управлять процессом гашения крутильных колебаний, тем самым обеспечить требуемую эксплуатационную надежность двигателя и трансмиссии транспортного средства.[36]

Рис.1. Комбинированный гаситель крутильных колебаний силового привода

Рис.2. упругая муфта

Рис.3 Упругая муфта

Рис.4 Гаситель сухого трения

Рис.5 Гаситель жидкостного трения

Рис.6 Вид сверху

1. Золотник, М. И. Трансмиссии современных промышленных тракторов / М. И. Золотник, И. С. Кавьяров.–М.: Машиностроение, 1971.–365 с.

2. Маслов Г.С. Расчеты колебаний валов: Справочник/Г.С. Маслов.-2-е изд., перераб. И доп.-М.:Машиностроение,1980-151 с.

3. Пановко, Я.Г. Введение в теорию механических колебаний: учеб. пособие для студ. вузов / Я.Г. Пановко. – 3-е изд., перераб. – М.: Наука, 1991. – 252 с.

4. Поляков, В.С. Справочник по муфтам / В.С. Поляков,И.Д. Барбаш,О.А. Ряховский-Л.:Машиностроение,1974.-351 с: ил.

5. П.м. 2097616 РФ,МПК F16D3/12. Демпфер холостого хода ведомого диска сцепления/ С.В. Озеров, Гладкий М.С.; АО «Автоваз».-1997.

6. П.м. 2379558 РФ,МПК F16D 3/12. Упругая муфта с пассивным демпфером / И.А. Несмеянов, В.П. Хавронин, А.А. Карсаков, В.Н. Хавронина; ФГОУ ВПО Волгоградская сельскохозяйственная академия.-2010.

7. П.м. 2167349 РФ, МПК F16F7/04. Фрикционный демпфер/ В.Е. Мартынов,А.А. Лаврухин, В.П. Капустин.; Государственное унитарное предприятие «НПЦ автоматического приборостроения» им. Академика Н.А. Пилюгина.

8. П.м. 2253772 РФ,МПК F16F15/12. Демпфер крутильных колебаний с независимыми упругими элементами из эластомерного материала / В.В. Петроченков; В.В. Петроченков.- 2004.

9. П.м. 2282069 РФ, МПК F16D 3/12. Упругодемпфирующая муфта/ В.П. Хавронин, И.А. Несмеянов; ВГСХА-2005.

10. Шарипов, В.М. Конструирование и расчет тракторов: учебник / В.М. Шарипов. – М.: Машиностроение, 2004. – 592 с.

11. Анилович, В. Я. Конструирование и расчет сельскохозяйственных тракторов: справочное пособие / В. Я. Анилович, Ю. Т. Водолажченко, – М.: Машиностроение, 1976. – 455 с.

12. Антонов, А. С. Силовые передачи колесных и гусеничных машин / А. С. Антонов. – М.: Машиностроение, 1974. – 440 с.

13. Анурьев В.И., Справочник конструктора-машиностроителя: в 3 т. / под ред. И.Н. Жестковой. – 8-е изд., перераб. и доп.. – М.: Машиностроение, 2001. – Т. 1-3.

14. Артоболевский,И.И. Механизмы в современной технике: справочное пособие для инженеров, конструкторов и изобретателей. В7 т. Т.6,7.Т.6. Электрические механизмы.Т.7. Гидравлические и пневматические механизмы/И.И. Артоболевский-2-е изд.,перераб.-М.:Наука,1981-787с.

15. Баженов, С. П. Динамическая нагруженность трансмиссии трактора: учеб. пособие. / С. П. Баженов, М. П. Куприянов; Липецк. гос. техн. ун-т. – Липецк, 1995. – 322 с.

16. Барский, И. Б. Конструирование и расчет тракторов / И. Б. Барский. – М.: Машиностроение, 1980. – 335 с.

17. А. с. 1036975 СССР, МКИ F 16 F 11/00. Гидравлический демпфер / И. К. Чирков, С. С. Грибов, И. Ф. Бубнов, М. Б. Липкин; Могилевский ПКТИ СТО АиМ. – № 3432788/25-28; заявл. 06.05.82; опубл. 23.08.83, Бюл. № 31.

18. А. с. 416487 СССР, МКИ F 16 F 9/14, F 16 С 17/16. Демпфер / А. И. Белоусов, Г. Ф. Несоленов, А. Б. Макушин, Д. Е. Чегодаев, В. П. Ржевский, В. Г. Луканенко, Е. А. Изжеуров; Куйбышевский авиац.

ин-т. – № 1644381/25-27; заявл. 15.03.71; опубл. 25.02.74, Бюл. № 7.

19. А. с. 796546 СССР, МКИ F 16 F 7/08. Демпферное устройство / Л. А. Хмара, Т. Н. Семенова, С. М. Ткачук; Днепропетровский инж.-строит. ин-т. – № 2598074/25-28; заявл. 03.04.79; опубл. 15.01.81, Бюл. № 2.

20. А. с. 684219 СССР, МКИ F 3.6 F 7/02. Фрикционный демпфер одностороннего действия / Л. И. Сапрыкин, С. Л. Осипоь и Н. В. Вамутина; Ленинградский институт железнодорожного транспорта. – № 2598602/25-28; заявл. 08 09.79; опубл. 05.09.79, Бюллетень М 33

21. А. с. 1293400 СССР, МКИ m F 16 F 7/04. Фрикционный демпфер / М. Бондаренко и Ю. В. Мещерин; Всесоюзный научно-исследовательский тепловозный институт. – № 3868550/25-28; заявл. 07.01.85; опубл. 28.02.87, Бюл. № 8 (71).

22. А. с. 2282068 Рос.фед, МКИ F16D 31/00- F16D 35/00). Упругая муфта / Хавронин Виктор Петрович

Несмиянов Иван Алексеевич; ФГОУ ВПО Волгоградская государственная Сельскохозяйственная академия

Конструкция и схемы демпферов крутильных колебаний для трансмиссии трактора

Конструкция и схемы демпферов крутильных колебаний для трансмиссии трактора.

- Технология коксохимического производства

- Технология производства жестяных банок

- Гидравлический пресс

- Системы электроснабжения

- Однотактный транзисторный преобразователь с несколькими выходами

- Топливная аппаратура

- Материалы для изготовления деталей горных машин

Проблема снижения динамической нагруженности силовой передачи ТТС (тягово-транспортного средства)

Одним из важнейших элементов тягово-транспортного средства (ТТС) является комплекс узлов трансмиссии, или силовой передачи, непосредственно задействованных в передаче мощности от двигателя к движителю. Нагруженность силовой передачи ТТС в эксплуатации имеет динамический характер. Динамическая составляющая нагрузки формируется в результате действия как внешних (внешняя динамика), так и внутренних (внутренняя динамика) возмущающих воздействий. Основными внешними нагружающими факторами для передачи считаются флуктуации тягового сопротивления и крутящего момента двигателя, возмущения от колебаний остова на подвеске, для гусеничных машин – от неравномерности перемотки гусеницы, а также воздействия со стороны системы управления. Основными внутренними нагружающими факторами считаются кинематические и силовые возмущения от перезацепления шестерен, несоосности валов, неравномерности вращения карданного вала, деформаций и смещений корпусных деталей.[1,10]

Изменить нагруженность передачи от действия внешних нагрузок обычно не представляется возможным. Но ее полная нагруженность в не меньшей степени зависит от внутренних возмущений. Неравномерность действия внешних нагрузок приводит к возникновению в силовом валопроводе крутильных и изгибающих колебаний. Характер этих колебаний оказывает существенное влияние на интенсивность проявления внутренних возмущений, которые, в свою очередь, оказывают влияние на колебательные процессы. Колебательный характер нагрузок приводит к перекосам контактирующих зубчатых пар, шлицевых и шпоночных соединений, подшипников и других деталей. При этом в них постоянно возникают дополнительные концентрации напряжений, приводящие к усталостной потере прочности, отказам и поломкам. По современным данным, до 80% отказов в силовой передаче обязано своим происхождением именно колебаниям.[1]

Динамическую нагруженность элементов силовой передачи можно уменьшить за счет:

— применения упругих устройств в трансмиссии

— применение демпферов крутильных колебаний

Характер динамической нагруженности ТТС

Прочность, долговечность и виброактивность деталей силовой передачи определяются их конструкцией, схемой и конструкцией узла, в который они входят, назначением, схемой и конструкцией самой машины и – в решающей степени – характером их нагруженности в эксплуатации.

Детали, прямо или косвенно входящие в состав силовой передачи ТТС, по назначению и характеру работы можно условно разделить на 4 группы:

1) корпусные детали – уплотнения;

2) вспомогательные детали – уплотнения, детали крепления агрегатов и другие;

3) детали, участвующие в передаче силового потока;

4) детали механизмов управления силовой передачей.

Корпусные детали, служащие опорами для деталей остальных групп, а так же других механизмов и узлов машины, выполняют обычно с большим запасом прочности. Детали этой группы могут без ущерба для прочности выдержать статические нагрузки, в несколько раз превышающие номинальные расчетные. Опасными для этих деталей являются динамические нагрузки, особенно знакопеременного характера. Они способствуют появлению и развитию трещин в деталях и сварных соединениях, вытягиванию, пластической деформации и нарушению прочности крепежных – болтовых, заклепочных и иных соединений. Деформации корпусных деталей приводят к искажению законов нагружения деталей остальных групп.

Ресурс машины в существенной мере определяется ресурсом ее силовой передачи. Ресурс силовой передачи определяют детали группы 3) – детали, непосредственно задействованные в передачи крутящего момента.[2]

Несмотря на то, что эти детали подвержены воздействию динамических нагрузок, причем их пиковые значения в 2-3 раза и более, в соответствии с результатами исследований многих авторов, долговечность их определяется в основном не потерей прочности в результате разовой перегрузки, а накоплением усталостных повреждений. Основные типовые детали этой группы – зубчатые передачи, валы, оси, подшипники, зубчатые муфты, фрикционные элементы и другие, имея различное назначение и условия работы, отличаются и характером нагружения. Так, нагружение зубчатых колес и подшипников носит ярко выраженный пульсирующий характер.[8]