Содержание

Как собирают кузов автомобиля на заводе. Экскурсия на завод BMW: как собирают легендарное авто. Один день на АвтоВАЗе

Искры из под аппарата — робот варит кузов, по цеху едет электро-тележка с набором деталей на автопилоте! Я нахожусь в «сборочном городке» среди роботов, людей, машин и даже целых перекрестков с дорогами! Сегодня экскурс по заводу, где налажено производство автомобилей Nissan по полному циклу.

Если театр начинается с вешалки, то завод со спецодежды и склада комплектующих. На стеллажах хранятся тысячи деталей для сборки. Потом все это из этих коробочек превратится в автомобиль.

По цехам детали ездят на робото-тележках с автопилотом. Сами знают, что куда привезти, увезти и в какое время. Хоть и маленькие, а утащит 1,5 тонны. Очень необычно видеть, что что-то едет само по себе без водителя.

Есть и с водителем электровозы. Новые бамперы поехали на сборку. Их производят тоже здесь, в цехе пластиковых деталей. Часть деталей уезжает на склад для европейских заводов.

Детали кузовов штампуют здесь же, когда то это был кусок металла, а теперь уже часть кузова. Он производится с нуля.

В кузовном цеху с помощью роботов и точечной сварки рождается кузов.

Сначала делают небольшие части, потом берут бока, днище, крышу и составляет вместе, дальше робот сваривает.

Готовый кузов выгружается на тележку и отвозят на установку дверей и капота.

Когда видишь только кузов, не сразу можешь опознать что за модель. На заводе сейчас собираются Qashqai, X-Trail и Murano.

Двери готовы. Все это выглядит как огромный конструктор лего, только в реальных размерах.

Подготовка поверхности под покраску и установка дверей, капота, багажника. Дальше кузов уезжает в окрасочный цех, где мы не были.

Кузов моют в ваннах со специальным раствором, потом наносят катафорезный грунт, базу и лак. Все применяемые краски ради экологичности на водной основе.

Завод это на самом деле как небольшой город из роботов и людей. Ходить можно только по тротуарам (желтым дорожкам), при пересечении с дорогой для робо-тележек сделаны пешеходные переходы.

Если, например, в поле зрения попадет человек, то тележка остановится.

Линия сборки интерьера. На отдельном стеллаже приезжает собранная заранее торпедо. На фото видно — по какой изогнутой траектории приходится ездить.

Затем манипулятор ставит ее в салон, и рабочие закрепляют. Также устанавливается покрытие пола, шумоизоляция, проводка, детали интерьера.

Обратите внимание, что машины идут без дверей. Они собираются отдельно, их ставят после сборки салона, хотя красили кузов вместе.

В цеху сборки автомобили движутся по конвейеру. Рабочий же в это время собирает подвеску. Вначале думал, что за водопроводные трубы на стеллаже, оказывается, так хранятся гайки, и различные детали для сборки.

Машины по конвейеру идут вперемешку, разных цветов и комплектаций, под каждого заказчика. Раньше же выпускались небольшими партиями одной модели.

Последние операции по установке двигателя, выхлопа, фар, колес и машина отправляется на контроль качества.

Все собранные машины проверяют на зазоры, работу электронных систем и по сотням других пунктов.

В 2012 и 2014 году завод занял по качеству продукции первое место среди всех заводов Nissan в мире. Каждые 3 минуты готовый автомобиль сходит с конвейера, а полностью машину с нуля собирают за 26 часов.

Дальше автомобиль испытывают на беговых барабанах, разгоняя до 130 км/ч, тут проходит проверка ходовой и тормозов. Потом дождевая камера и очередной Murano отправляется на тестовый круг по заводскому полигону.

В целом экскурс по заводу очень увлекателен и необычен, особенно если никогда не был на производстве. Кстати, со следующей недели, появится возможным попасть на экскурсию по заводу всем желающим по записи на официальном сайте.

После экскурса были небольшие тесты автомобилей с препятствиями. В окне виден так раз само здание завода.

На бревнах хорошенько потряхивало, зато удобно сравнить подвеску каждого авто.

Очень необычно было побывать на заводе, и увидеть сам процесс производства автомобилей, впечатляет!

Как собирают автомобили?

Не очень многим предоставляется возможность увидеть, как происходит процесс сборки автомобилей на заводе. На самом деле, это довольно интересно.

Давайте рассмотрим, как собирают автомобили, какие процедуры и этапы проходит каждый автомобиль, чтобы на выходе стать абсолютно готовым к продаже.

Сварочный цех

- Разумеется, производство автомобиля начинается с кузова. Именно в этот цех поставляются все детали, как из России, так и из других стран, в зависимости от марки автомобиля, с которыми персонал цеха работает. Процедурой поставки и приёма деталей, их закупкой и прочим занимается отдел логистики.

- Сварка выполняется вручную, но, во избежание дефектов, процедура полностью стандартизирована. Более того, чтобы избежать монотонности работы, что повышает риск возникновения дефекта, выполняется ротация сотрудников по всем станциям цеха.

- Каждый из кузовов имеет около 2,8 тысяч сварных точек, поэтому общая процедура состоит из семи этапов.

- Сначала сваривается моторный отсек, передний и задний пол, боковины и остальная часть пола. После этого с помощью полуавтомата присоединяются остальные боковины и крыша.

- Последние этапы сборки — крылья, двери, капот, багажник и, соответственно, полировка готового кузова.

Покрасочный цех

Этот процесс считается самым сложным во всей процедуре. Сотрудники одеты в специальную безворсовую форму, требования к чистоте очень высокие.

- Сначала проводится очистка, обезжиривание корпуса и другие работы.

- Далее наносятся специальные водоотталкивающие и звукопоглощающие материалы.

- Наносится специальный грунт, который закрепляется в печи при высокой температуре. Этот цех максимально автоматизирован, и нанесение самой краски осуществляется роботами. Далее автомобиль проходит процедуру сушки.

Сборочный цех

Операторы этого цеха, прежде всего, наносят воск в камере воскования для обеспечения дополнительной устойчивости к коррозии.

Все тяжелые элементы также устанавливаются с помощью автоматизированного оборудования. На этом этапе машина оснащается всеми необходимыми для её существования элементами.

В этом же цехе проводится контроль качества автомобиля: тестирование на внешние и внутренние дефекты, динамический тест, проверка герметизации салона.

Завод Ford Sollers находится в Набережных Челнах (Республика Татарстан). Кроме него, в городе располагается предприятие «КамAЗ». До 2011 года здесь производились автомобили SsangYong и Fiat, а ещё раньше — «Ока». Сейчас на заводе делают кроссоверы Ford EcoSport, а в 2015 году к ним добавится Ford Fiesta. Всего в России три завода Ford Sollers — ещё два находятся в особой экономической зоне «Алабуга» и во Всеволожске. The Village побывал на предприятии в Набережных Челнах и узнал, как там собирают автомобили.

Ford Sollers

Расположение: город Набережные Челны

Сотрудники: 1 200 человек

Завод изобилует яркими цветами: жёлтые сварочные пистолеты, синие тележки, красные монорельсы, оранжевые балантёры и хангеры, разноцветные провода. Интересно, что оформлением пространства занимался промышленный дизайнер — для создания комфортной атмосферы.

Детали для EcoSport завозятся из более чем десяти стран, но сейчас активно работает программа локализации, благодаря которой у завода появилось 50 российских поставщиков. К концу года долю российских комплектующих хотят довести до 40 %. При этом не все поставщики могут сотрудничать с Ford Sollers: их производственная система должна соответствовать требованиям Ford.

Сначала на линиях в цехе сварки подсвариваются отдельные узлы автомобиля — моторный отсек, передний пол, задний пол, днище кузова и боковины. Потом роботизированный комплекс формирует кузов. Этот процесс полностью автоматизирован. После формирования геометрии на кузов устанавливается крыша. Это делают с помощью видеосистемы. На контрольные мониторы выводятся возникающие ошибки, и это помогает корректировать работу.

Каждая пятая конструкция проверяется на предмет соответствия стандартам качества в лаборатории измерения геометрии. Там выясняют, всё ли правильно сварено. В этом помещении температуру воздуха всегда держат на уровне +20 градусов, чтобы компенсировать сезонную погрешность: зимой металл имеет свойство сужаться, а летом расширяться. Измерение происходит по более чем 200 точкам методом механического касания. Допустимый отход от нормы — 1,5 миллиметра. Отчёты с результатами измерений уходят в цех сварки для коррекции линий.

Перед покраской кузов проходит предварительную подготовку в 11 ваннах. Здесь происходит промывка, активация, фосфатирование, катафорезное грунтование поверхности, нанесение противошумной и шовной мастики. После этого кузов сушится и попадает в камеру окраски, где роботы покрывают его вторичным грунтом и цветным покрытием. Сейчас используется восемь цветов, но их количество может меняться — в зависимости от заказов дилеров. После завершающей полировки сверкающий кузов может ехать дальше.

Потом он идёт на ленточный конвейер в цех сборки, который состоит из трёх линий — «Трим», «Шасси» и «Финал». Сначала к кузову присоединяются защитные чехлы, щумоизоляция, моторный отсек, жгутоустановка салонного пучка, подушки безопасности, тормозные трубы, педали, кондиционер,

IP-панель. Чтобы рабочий знал, какие детали использовать, к каждой машине прикрепляется манифест — документ с обозначением типа комплектации.

На втором посту линии снимаются двери. Позже они опустятся на ту же машину, с которой их сняли. До этого момента они дополняются стеклоподъёмником, электропроводом, шумо- и виброизоляцией, панелью, динамиками, зеркалами заднего вида и другими частями.

В цехе работает много женщин. По словам руководителя отдела, именно они в основном становятся бригадирами. Вообще, несмотря на то что автомобильное производство принято считать тяжёлым и трудоёмким, ещё в 1914 году половина функций не требовала от людей физического напряжения и могла выполняться одинаково успешно как мужчинами, так и женщинами.

На некоторых постах стойки с деталями снабжены горящими фонариками — по одному в каждом отсеке. Когда рабочий берёт деталь, он выключает фонарик, чтобы снова не схватить её по ошибке при сборе того же автомобиля. Вместе с людьми в цехе трудится один робот: он наносит клей на стекла. Автоматизация процесса позволяет избежать попадания чрезмерного количества клейкой массы и предотвратить протечку.

На линии «Шасси» корпус движется по хангерам, каждый из которых поднимается на определённую высоту — в зависимости от роста человека, который работает на каждом посту. Интересно, что принцип вертикального положения на работе ввёл Генри Форд ровно 100 лет назад: «Поднятие рабочей плоскости на высоту руки и дальнейшее дробление рабочих движений… привели к сокращению рабочего времени до 1,33 часа для шасси», — писал он в своей автобиографической книге. На линии «Шасси-1» устанавливаются трубки кондиционера, теплозащита, топливный бак, амортизаторы, фильтры, клеятся логотипы. Болты на днище кузова маркируются после каждой затяжки — чтобы работник знал, что он не только наживил его, но и затянул. Клиенты порой по незнанию принимают такую маркировку за признак брака.

Важная часть сборки — стыковка кузова с трансмиссией (на заводе его называют «свадьбой» или декингом). Трансмиссия подаётся с помощью автоматических шаттлов, которые передвигаются по напольному кольцевому монорельсовому конвейеру.

Далее идёт установка выхлопной системы, карданного вала, происходит окончательный монтаж механических групп с помощью манипуляторов для электронного программируемого инструмента. На линии «Шасси» также устанавливаются сиденья, бамперы, колёса, запаска, соединяется рулевая рейка. В конце находится пост контроля — там осматривают кузов перед тем, как отправить его на «Финал». Происходит заливка тормозной, омывающей и охлаждающей жидкостей в автомобиль. После этого собирается задняя дверь багажника и передний моторный отсек. Там же устанавливаются фары и крепятся двери, а с помощью сканера проверяется электроника. Контроллер проверяет качество сборки.

Сотрудники завода проверяют электронные системы машины, углы установки колёс и пучки света фар. Потом автомобиль проходит динамические испытания на ролл-тесте — проверяется, как работает двигатель и коробка передач при разгоне до 110 км/ч. В самом конце тестируется скорость закрывания дверей и лакокрасочное покрытие, проверяется устойчивость автомобиля к протечке. Затем машина выезжает на испытательный трек, где происходит её окончательная проверка в действии. Потом автомобиль выезжает на склад готовой продукции, после чего отправляется дилерам.

Фотографии: Иван Гущин

Модель Mulsanne, которую на заводе многие по привычке называют кодовым именем Kimberley, вообще можно считать образцом индпошива, штучным товаром. Например, чтобы получить цельный, в духе прошлого, крой корпуса, в Крю оборудовали отдельный цех по производству собственных кузовов, где — понятное дело — вкалывают и 11 добросовестных роботов, но самые ювелирные операции, включая некоторые виды сварки, все равно доверяются человеку. Иные волшебники «электрода» умудряются обеспечивать почти абсолютную точность стыковки — погрешность в 1 мм уже считается браком.

О кожевенном деле: для прострочки одного салона мастеру требуется сделать 3800 стежков, на что уходит (если стежок обычный, двойной, а не крестообразный) 37 ч. На обшивку одного руля затрачивается по 5 ч 40 мин.

Однако прежде чем попасть в руки «портных», кожа проходит самую тщательную проверку скорняков. Вооружившись мелком и лазерным оком, они выбраковывают все шрамы и царапины, оставшиеся на шкуре от колючих кустов, проволоки, кнута и т.п. После чего программируют компьютер, который из каждой шкуры вырезает максимальное количество деталей, обходя помеченные участки.

Качеству кожи уделяется особое внимание. Bentley использует только кожу быков, так как она прочнее и больше, чем кожа коров. Родом быки только из Скандинавии или Баварии, что сказывается на качество и «чистый» запах в их гормонах. Кстати, на обшивку салона Continental GT расходуется 11-12 шкур, а на Mulsanne 17-18.

За способ отделки и покраски отвечает компания Pasubio Spa. Они решили проблему мерзкого скрипа, раньше возникавшего при трении слоев кожи друг о друга, благодаря новому силиконовому лаку. Что касается покраски, итальянцы готовы подобрать для Бентли цвета, находящиеся даже за гранью спектрального круга. К примеру недавно палитру пополнил «русский» цвет Beluga. Хотя уже сейчас Британцы могут похвастаться 24 стандартными цветовыми вариантами для интерьера и 28 стандартными вариантами для экстерьера.

Шекспир, разумеется, прав: роза и под другим названием сохраняла бы свой сладкий запах. Зато понятие «дерево» в автомобилях точно должно трактоваться по-разному, поскольку суть его в одних моделях отнюдь не та же, что в других.

Распространенным в технике, что пониже рангом, композитным «сэндвичам» с деревянным шпоном сверху мастера Bentley отдают долг только в спортивных моделях, где форс заключается в легком весе автомобиля и высоких скоростях, а не в солидном декоре. Другое дело — господские машины: Arnage, Flying Spur, Mulsanne. Здесь кудесники Крю стараются использовать настоящие «массивы» дерева, которые затем покрываются зеркально симметричным шпоном или, на английский манер, виниром. Впрочем, на некоторых деталях торцы оставляют голыми нарочно, чтобы клиент видел — все натуральное, никакой «обманки». На отделку одной машины уходит 17 листов винира с одинаковым рисунком, их общая площадь — 10 м3. Любопытно, что c десяток таких же листов будет храниться на складе до тех пор, пока официальный продавец не снимет автомобиль с заводской регистрации.

А может статься, что и дольше — пока склад не переполнится. В 2009 году компания Bentley Motors вынуждена была провести распродажу своих запчастей и аксессуаров для освобождения необходимых площадей. На уникальную ярмарку попало более 55 000 различных предметов, начиная от гаек и заканчивая двигателем V8. Полная коллекция насчитывает 7 миллионов запчастей, которые хранятся на 143 000 квадратных футов в чеширском графстве с 1955 года.

Внушительный срок хранения легко объясним: преимущественно ручной процесс изготовления каждой детали Bentley действительно трудоемкий и долгий. На вырезанный и отшлифованный фигурный брусок художественно накладывают винир, лакируют его в пять слоев, три дня запекают в печи и, наконец, полируют, закрашивая вручную точечные дефекты. Изготовление всего комплекта деревянных элементов декора занимает 3 недели.

В лексиконе сотрудников отдела «Mulliner», отвечающих за выполнение капризов клиента, слово «невозможно» вообще отсутствует. Например, султан Брунея захотел внедорожник — собрали ему Bentley Dominator за 3 млн фунтов стерлингов, или королева Елизавета II захотела обшить задние кресла тканью вместо кожи, и такую ткань нашли, или королева попросила сменить литеру «В» на фамильную фигурку Георгия Победоносца — нет проблем.

Сегодня команда из Крю активно развивает еще одно направление — создания бронированных автомобилей для клиентов в Латинской Америке, на Ближнем Востоке и в России. Интересно, что восемь из 10 автомобилей Bentley в настоящее время продаются за пределами Великобритании.

На фотографии ниже, показан редчайший Bentley, изготовленный в 1930-е годы в единственном экземпляре — «Embiricos». Заказчиком был греческий гонщик Андре Эмбирикос, живший в то время в Париже. Кузов для нового автомобиля под руководством дизайнера Жоржа Полена строили в ателье Pourtout Carrossier и изготовили его из дюралюминия. В конце 1939 года Эмбирикос продаёт его другому гонщику, который участвует на нём в трёх послевоенных 24-часовых гонках в Ле Мане и в 1949 году добивается шестого места.

Когда был построен этот автомобиль, у Bentley появилось желание развить тему обтекаемых кузовов в своих будущих моделях. Влияние же Bentley Embiricos на модели послевоенного периода можно было проследить по R Type Continental 1952 года или же в чертах современного Continental GT.

Роскошь, высокое качество и престиж – это символы автомобилей BMW. Большое количество любителей автомобилей спят и видят себя владельцем машины, выпускаемой на заводах Германии. Любая компания, достигшая успеха и ставшая настоящей легендой, трепетно оберегает свои технологии и новаторские идеи. О компании BMW можно сказать то же самое: руководство концерна за семью печатями хранит свои секреты. Но всё же попасть на завод возможность есть. Своими глазами увидеть, как идёт сборка автомобилей БМВ в Германии может каждый.

Где ещё собирают БМВ?

Основные производственные мощности расположены в Германии и США. Кроме этого, автомобили собирают в других странах: Египте, Тайланде, ЮАР, Индии, Малайзии, России. В основном в этих странах происходит сборка готовых элементов будущего автомобиля. Но не все запчасти производят в Германии. Много комплектующих производят другие предприятия, расположенные в разных уголках земного шара. К примеру, заднюю оптику делают в Италии, а колёсные диски в Швеции. Автомобильную кожу для салонов заказывают в Южной Африке. Как ни странно, но автоматические коробки переключения передач делают в Японии. Всего на баварские заводы осуществляют поставку более 600 фирм и компаний.

Все ключевые заводы расположены на территории Германии. В Берлине выпускают мотоциклы фирмы всех модификаций. BMW 1 серии, купе 2 серии, BMW X1, BMW i3, BMW i8, BMW 2 Series Active Tourer собирают в Лейпциге. Моторы выпускают на околице старинного городка Регенсбурга. Он всего в часе езды от Мюнхена.

Сборка БМВ 3 серии в Германии

Главный производитель находится в Мюнхене на баварской земле. Здесь собирают БМВ 3 серии. При въезде в город туристов встречает огромное здание. Оно возвышается на много этажей вверх. Архитектурный комплекс представляет собой четыре цилиндра, соединённые между собой. Возле небоскрёба Bayerische Motoren Werk AG расположен музей и огромный выставочный зал. Его крышу украшает огромная фирменная эмблема, которая знакома всем автолюбителям. Вход в музей абсолютно бесплатный. Любой желающий может познакомиться с историей автомобилей BMW, прикоснуться к настоящей легенде мирового автопрома.

Общая территория завода в Мюнхене составляет несколько сотен гектаров. Масштабы производства таковы, что и за 2 часа не обойти весь завод. Здесь расположены прессовочный, сварочный, покрасочный, сборочный цеха и небольшой тестовый трек. На заводе построена собственная теплотрасса, подстанция и ресторан. Всего на заводе работает 6700 человек. С их помощью выпускается более 170 тысяч автомобилей БМВ в год.

На территории баварских заводов всё очень строго, передвижение посторонних по территории разрешено только в составе экскурсионных групп под руководством гида. Ездить можно на машине со скоростью до 30 км/ч. Местная полиция имеет право при нарушении установленных правил запретить заезд личного автотранспорта на территорию завода сроком на 2 и более месяцев.

Пресс

Производство BMW начинается в прессовочной цехе. Рабочих тут не увидишь, всё автоматизировано. На входе в станок металл, скрученный в рулон. Через минуту из-под пресса выходит готовая деталь. Для изготовления различных элементов кузова используется металл разной толщины. Все это контролируется с помощью компьютерной системы.

Серийное производство деталей BMW

Сварка

Следующий этап – сварочный цех. Отштампованные детали поступают на сварку. Большое количество роботов работают быстро и слаженно на небольшой территории. Их металлические манипуляторы буквально в паре миллиметров проходят друг от друга. Весь процесс рассчитан по секундам. Буквально на глазах появляется кузов будущего автомобиля. Потом он отправляется дальше. Следующий этап – грунтовка и оцинковка.

Покраска

Работу роботов в покрасочном цеху можно назвать чудом инженерной мысли. Подготовленный кузов красят десяток манипуляторов, они сами открывают двери, капот и крышку багажника. Самое удивительное: робот подал очередной кузов на покраску, машина красится в зелёный цвет, следующий корпус может быть покрашен в совсем другой цвет, к примеру, в красный или белый. Все это без остановок и всяких промывок краскопультов.

Температура воздуха в цеху примерно 90–100 градусов Цельсия. В покраске используется свойство частиц, имеющие заряды разных полюсов. Из курса школьной физики известно, то они притягиваются. Кузов машины имеет «-», а краска – «+». В этом случае лакокрасочное покрытие ложится идеально ровно. Затем кузов отправляется в печь, чтобы краска и лак окончательно высохли. Под конвейером течёт разноцветная река. Это технологическая вода, с помощью неё собирают частицы краски, которые не попали на кузов. Потом она очищается и снова возвращается в покрасочный цех для повторного использования.

Сборка

В сборочном цехе 90% операций выполняются человеческими руками. Здесь всего 10 роботов для сборки. Их используют для установки тяжёлых элементов и агрегатов. По очереди устанавливаются:

- двигатели с навесным оборудованием;

- собирается подвеска и механизм рулевого управления;

- устанавливает электропроводка;

- монтируется элементы интерьера: ковровое покрытие, сидения, панель, задняя полка.

Работают в этом цеху только высококвалифицированные кадры. Чтобы не запутаться в таком огромном количестве деталей, людям помогают компьютеры. На каждую модель составлены карты комплектации, система поставки отработана с немецкой точностью: одна ошибка, и весь процесс может остановиться.

Руководство поощряет обучение персонала. Работает девиз: «Хочешь получать больше – учись». Многие рабочие могут выполнять различные операции. Их периодически ставят на разные участки сборки во время одной смены. Это намного повышает производительность.

Для сравнения, сборка итальянского автомобиля Фиат занимает 22 часа, а вот авто марки Rolls-Royce переходит от цеха к цеху на протяжении 2 недель.

Финальная сборка и тест

На последнем этапе проходит установка опционного оборудования, проверка работоспособности и тест всех систем и приборов готового автомобиля. На изготовление одной машины марки БМВ уходит 32 часа. В бак заливают 22 литра бензина или дизеля, и машина отправляется на специальной платформе на склад. Но там она долго не задерживается и отправляется прямиком к заказчику. Стоянка готовых автомобилей вмещает только 3000 автомашин. Примерное время от заказа до получения новенького БМВ составляет 40–50 дней.

Все технологические линии постоянно модифицируются. Обслуживание конвейеров, роботов и манипуляторов проходит параллельно производству. Завод раз в год закрывается на профилактику, которая длится 3 недели. Средняя зарплата работника завода составляет 2,5 тысячи евро. Кроме этого, руководство концерна поощряет за новые идеи и изобретения и не скупится платить за это премии.

Как побывать на заводе БМВ?

Записаться для экскурсии на завод баварского гиганта может каждый желающий. Для этого достаточно забронировать место в группе через официальный сайт BMW. 2,5-часовая экскурсия стоит 8 евро с одного туриста. Вас проведут от самого начала до финишного этапа. Посещение заводских цехов вызывает восторг и восхищение от силы инженерной мысли. Если у вас нет возможности лично приехать в Германию, то можно посмотреть виртуальную 15-минутную экскурсию на сайте BMW.

Из чего делают кузова автомобилей

К кузову современной машины предъявляется множество требований. Он должен быть красивым, универсальным, прочным, эргономичным, недорогим, безопасным… Чтобы выполнить все эти подчас противоречивые условия, автопроизводителям помимо всего прочего приходится принимать во внимание особенности различных материалов.

Сейчас кузова автомобилей в основном делают из стали. В зависимости от химического состава она может значительно менять свои свойства. Даже обычная листовая сталь достаточно прочна и при этом весьма пластична. Что и требуется для изготовления внешних штампованных панелей кузова, которые у современных машин подчас весьма сложной формы.

Нередко в несущих конструкциях автомобилей применяется высокопрочная сталь. Как правило, из нее выполняют наиболее, скажем так, ответственные части корпуса, которые принимают на себя нагрузки от двигателя, трансмиссии, ходовой части, а также энергию удара в случае аварии. Высокопрочные стали позволяют без ущерба для надежности сделать эти детали тоньше и легче. Неудивительно, что у некоторых моделей (в частности, у последнего поколения «Мазда 6») на такую сталь приходится до 50% всей массы кузова.

Технология производства стальных кузовов проста и давно отлажена. К тому же их части легко соединяются, например, различными способами сварки. К тому же сталь стоит дешевле других материалов. Поэтому сделанный из нее кузов получается недорогим в изготовлении, да и в эксплуатации тоже. Ведь в случае повреждения стальные детали легко ремонтируются. Наконец, когда автомобиль отслужит свое, такой кузов нетрудно утилизировать. Однако есть у стали и недостатки – она достаточно тяжелая и неважно сопротивляется ржавчине. Поэтому автопроизводители экспериментируют с альтернативными кузовными материалами.

Алюминиевый кузов

«Крылатый» металл находит все большее применение в изготовлении кузовов (обычно в виде сплава с примесями других элементов). Алюминий существенно легче стали. Полностью сделанный из него кузов весит в среднем в два раза меньше стандартного стального, отнюдь не уступая ему в жесткости и прочности. Помимо этого, алюминий намного долговечнее — ржавчина ему фактически не страшна.

Однако данный материал стоит дороже и для сварки деталей из него нужно спецоборудование. Фактически для изготовления алюминиевых кузовов надо менять всю технологию их сборки, а для обслуживания и ремонта — модернизировать сервисные станции. Вдобавок алюминий сильнее пропускает шум и вибрацию, поэтому звукоизоляцию салона автомобиля приходится дополнительно усиливать. Из-за всего этого цена автомобиля значительно увеличивается. Поэтому производить автомобили с полностью алюминиевым кузовом могут позволить себе лишь немногие производители престижных моделей (характерный пример — представительский седан «А8» от компании «Audi»).

Однако многие фирмы нашли золотую середину: они делают машины, у которых из «крылатого» металла изготовлены лишь отдельные элементы кузова, к примеру, капот или крылья. Эти детали производят отдельно и монтируют на стальной каркас. Порой к нему присоединяют крупные части вроде целого передка, целиком выполненного из алюминия (в частности, так поступили создатели BMW 5-й серии Е60). Правда, при этом приходится обрабатыватъ панели специальным составом, который предотвращает коррозию на стыке алюминиевых и стальных деталей.

Пластиковый кузов

Во второй половине ХХ века этот материал считался очень перспективным. Детали из него получались даже легче алюминиевых, что сулило значительное снижение массы кузова. Кроме того, пластику легко придать любую, самую вычурную форму, и вдобавок он не требует лакокрасочного покрытия, поскольку при помощи специальных добавок в его состав можно получить материал практически тобою колера. Наконец, пластик вообще не подвержен коррозии, а значит, очень долговечен. Да и технология производства таких кузовов довольно проста.

Однако данные плюсы перечеркиваются несколькими минусами. На свойства пластика сильно воздействует температура воздуха -некоторые его виды при минусовой температуре становятся очень хрупкими, а в жару чрезмерно мягкими. Производство пластмасс неэкологично, а их переработка требует специальной технологии и оборудования.Также, данный материал не подходит для изготовления деталей, которые должны выдерживать высокие нагрузки. А в случае повреждения пластиковые панели, как правило, нужно менять – их ремонт дорог, а иногда вообще невозможен. Со временем технологам удалось решить некоторые из этих проблем, но лишь отчасти. Поэтому сейчас из пластика делают, главным образом, лишь навесные элементы кузова – бамперы, молдинги, реже – крылья.

Кузов из композитных материалов

Такие материалы имеют в своем составе два или более компонента, соединенных в одно целое. Например, многие композиты получают спеканием отдельных частиц, склеиванием слоев разных материалов или армированием одного элемента волокнами другого. В результате получившийся «гибрид» сочетает в себе наилучшие свойства входящих в него материалов. Характерный пример –стеклопластик. В нем роль «скелета» выполняет стекловолокно, в то время как эпоксидная смола придает детали необходимую форму.Изделия из композитов весьма долговечны, привлекательны внешне (частенько их даже не окрашивают), к тому же из них можно изготавливать крупные неразъемные модули.

Однако, несмотря на невысокую стоимость стеклопластика, в современных автомобилях чаще используется еще более легкое, жесткое и прочное углеволокно. К примеру, основа многих суперкаров – это композитный монокок, воспринимающий все нагрузки. То есть кузов таких машин состоит, по сути, из одной главной детали, к которой крепятся все остальные элементы. Правда, углеволокно обходится достаточно дорого, и кузова из него очень трудоемки в производстве (часто они требуют ручного труда). Кроме того, поврежденные композитные детали иногда не подлежат восстановлению. Поэтому на «гражданских» моделях подобные кузова практически не применяются. Их можно встретить преимущественно на суперкарах вроде знаменитого «Ferrari Enzo», создатели которых борются с каждым лишним граммом веса машины и вдобавок должны обеспечить безопасность пилота в случае аварии на высоких скоростях.

В других моделях из углеволокна выполняются отдельные наиболее значимые панели кузова. Например, у «ВМW МЗ» из этого материала сделана крыша. С одной стороны, композит придает ей необходимую прочность и жесткость, а с другой – значительно облегчает кузов и понижает центр тяжести машины.

Оригинальный подход к созданию кузова также демонстрируют американские конструкторы. К примеру, «скелет» известного суперкара «Corvette» уже белое 50 лет состоит из металлической пространственной рамы с закрепленными на ней панелями из композитных материалов.

Дубликаты не найдены

Камчатка. Машины глохнут после заправки

ННК таки ответили.

Оказывается из-за оттепели и обильного таяния снега произошло движение грунта, что привело к попаданию воды в резервуар с АИ-95.

Извинились и компенсировали ремонт автомобилей пострадавшим.

![]()

Volkswagen Жук

Volkswagen Жук бумага, акрил 2019

![]()

Toyota сообщила о разработке нового водородного двигателя

Ведущий японский автоконцерн Toyota Motor занимается разработкой нового водородного двигателя в рамках концепции снижения выбросов парниковых газов. Об этом говорится в распространенном в четверг пресс-релизе корпорации.

Новый турбомотор будет трехцилиндровым с объемом 1,6 л. Работать он будет за счет сжигания водорода и использования модифицированных систем впрыска и подачи топлива. Такой двигатель по принципу работы похож на бензиновый. Однако за исключением незначительного расхода моторного масла он не будет выделять никаких выбросов.

Кроме того, процесс сжигания водорода происходит быстрее, чем в случае с бензиновым мотором, что положительно влияет на динамику автомобиля. Toyota рассчитывает опробовать свою разработку в мае во время одного из этапов местной гоночной серии на трассе в префектуре Сидзуока.

![]()

Замена лобового стекла. Тонкости, о которых надо знать

Лобовое стекло автомобиля весьма прочное и может прослужить без замены на протяжении всего срока службы автомобиля. Дорога непредсказуема и со стеклом могут возникнуть дефекты. Результат в итоге будет один – замена лобового стекла.

При этом, отправляясь на замену стекла, будет полезно ознакомиться с тонкостями и нюансами этого нехитрого дела, чтобы в последствии не столкнуться с протеканием нового стекла, с испачканной обшивкой салона герметиком, поцарапанным металлом рамки вокруг стекла, искажением на стекле — это короткий список проблем, с которыми можно столкнуться при неквалифицированной замене автостекла.

Принято считать, что менять лобовое стекло лучше на специализированном СТО, но некоторые советы вам помогут осуществить эту операцию самостоятельно, а также знать, что надо проконтролировать при установки специалистами.

Важный момент — купите стекло хорошего качества: без искажений, от производителя оригинальных запасных частей, полностью укомплектованное с завода площадками и проводкой с коннекторами под все необходимые опции. Иначе, сэкономив при покупке стекла, заплатите втридорога за установку.

ЧТО ПОТРЕБУЕТСЯ ДЛЯ ЗАМЕНЫ ЛОБОВОГО СТЕКЛА

Автомобиль нужно предварительно вымыть и высушить не менее 10 часов. В помощь вам понадобятся 2 человека, а также:

*Тонкое шило или прочная проволока с заостренным концом;

*Набор присосок, способных удерживать большой вес;

*Набор отверток и гаечных ключей;

* Граненая струна с двумя ручками или специальный инструмент (в виде ножа) для извлечения лобового стекла;

* Клей-герметик для стекла, а также инструменты для его нанесения (пистолет);

* Малярный скотч, растворитель и грунтовка;

* Ветошь, перчатки, салфетки и тампоны.

ЭТАПЫ РАБОТЫ ПО ЗАМЕНЕ ЛОБОВОГО СТЕКЛА:

1) удалить резиновый уплотнитель, расположенный на внешней части лобового стекла при помощи плоской отвертки или спец. ножа

2) снимите с лобового стекла аксессуары, которые могут мешать работе: молдинги, дворники, пластиковые элементы защиты, видеорегистратор, зеркало заднего вида

3) накройте торпеду и сидения пленкой или тканью

4) демонтаж резинового уплотнителя со стороны салона. Теперь можно снять изнутри салона козырьки против солнца

5) если автомобиль оборудован системой обогрева лобового стекла — отсоедините проводки, которые к нему идут, а также датчики

6) шилом проколите старый герметичный шов крепления лобового стекла автомобиля. После этого в прокол вставьте металлическую граненую струну, прикрепите к ее двум концам ручки и начните срез лобового стекла. При этом один человек должен находиться внутри автомобиля, а другой снаружи. По очереди необходимо тянуть струну: один тянет, другой держит ее натянутой, потом выполняется движение обратно. И таким образом нужно сдвигать струну до тех пор, пока не будет срезан весь герметик. В местах, где движение струны может навредить торпеде или кузову, рекомендуется подкладывать металлический лист.

Рекомендуем начинать срез герметичного слоя лобового стекла с верхнего левого угла. После того как по всему периметру будет срезан герметик, прикрепите к лобовому стеклу присоски и аккуратно его вытащите. Очистить кузов от старого клея нужно при помощи растворителя, ножика, тряпок и стамески.

УСТАНОВКА ЛОБОВОГО СТЕКЛА

1) Обработайте контур грунтом-праймером , чтобы клей лучше сцеплялся с поверхностью кузова

2) На стекло закрепите новый чистый резиновый уплотнитель (проверьте, чтобы он был без трещин и разрывов)

3) Нанесите клей— на стекло или на кузов. Если присосок нет, лучше нанести клей на кузов. При этом обязательно следите, чтобы слой клея был равномерным — без разрывов.

Рекомендуем предварительно нагреть клей для равномерного нанесения (опустите тюбик с клеем в теплую воду, либо нагрейте феном).

4) После нанесения клея на лобовое стекло или кузов — устанавливайте лобовое стекло. Не экономьте на клее. Лобовое стекло меняется не так часто, чтобы выбирать для его замены самый дешевый клей. Выберите состав от проверенных производителей, посоветуйтесь с консультантами в специализированных автомобильных магазинах. Обязательно смотрите на клее, при каких температурах он способен сохранять свои свойства

5) Аккуратно вставьте стекло в проем, желательно выбрать идеальное положение сразу, чтобы не размазывать клей при перемещении. Несильно надавите на стекло, чтобы оно лучше зафиксировалось

6) Подержите стекло руками, чтобы оно немного присохло, после чего можно закрепить его за кузов полосками скотча, чтобы оно не съехало в процессе сушки.

ВНИМАНИЕ: После установки стекла необходимо, чтобы клей засох. Автомобиль с новым стеклом должен быть в теплом гараже минимум 24 часа на ровной поверхности. Не стоит торопиться с мытьем автомобиля ближайшие 48 часов.

7) Когда клей высох можно устанавливать все на место: крепить дополнительные уплотнители, защиты, дворники

![]()

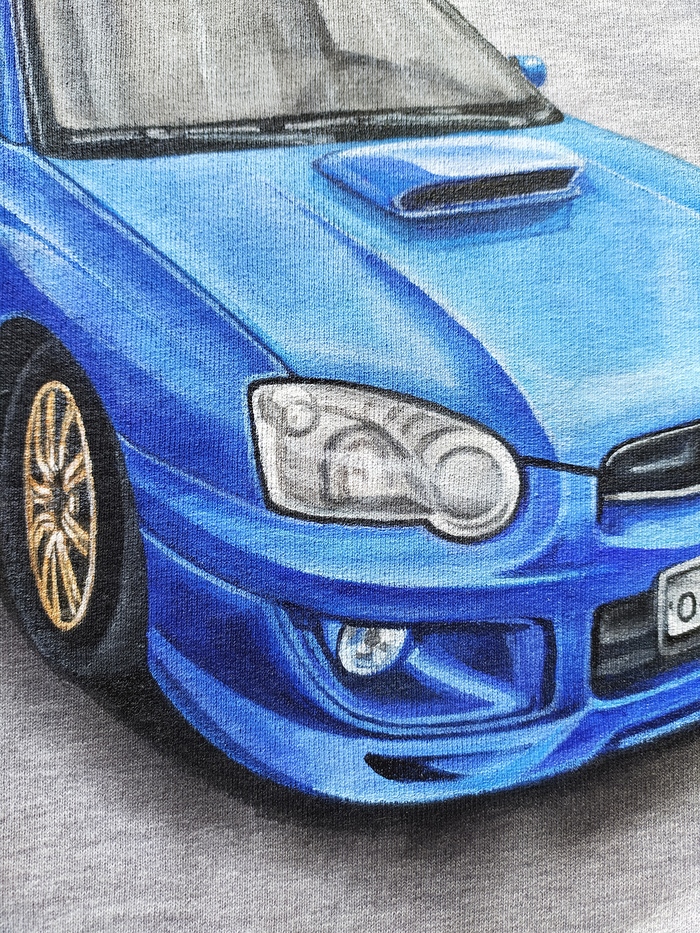

Subaru Impreza на толстовке

Авто нарисовано специальными красками по ткани, не сотрётся, можно стирать)))

![]()

Серийный похититель вещдоков

Суд нашел вину МВД в деле о серийной краже иномарок со спецстоянок для вещдоков

В Санкт-Петербурге суд взыскал с МВД компенсацию в пользу автовладельца, чья изъятая в качестве вещдока иномарка была похищена с территории спецстоянки. На скамье подсудимых по этому делу оказались владелец фирмы, отвечавшей за ответственное хранение транспорта, и его сообщник — ранее уже судимый за хищение вещдоков мошенник. Они орудовали под носом у питерских полицейских, которые в итоге недосчитались изъятых и арестованных автомобилей на десятки миллионов рублей.

В августе 2019 года в Санкт-Петербурге были задержаны двое предпринимателей — Виктор Матханов и Сергей Кочкарев. Сотрудники полиции в ходе оперативного эксперимента купили у них три иномарки, которые являлись вещдоками по уголовным делам. Пикантность ситуации состояла еще и в том, что Матханов являлся владельцем ООО «Фаворит Ф». Эта фирма по договору с полицией осуществляла безвозмездное хранение арестованных и изъятых транспортных средств на спецплощадках в Санкт-Петербурге и Ленобласти.

Матханов не стал откровенничать со следствием. А вот Кочкарев признал вину и рассказал о криминальной схеме. Оказалось, что он через посредников арендовал несколько автостоянок и нанял четыре эвакуатора. Арестованные автомобили перемещались со спецплощадок на эти стоянки, после чего выставлялись на продажу. Матханов обеспечивал беспрепятственный вывоз иномарок, в основном премиум-класса, а Кочкарев отвечал за их реализацию. Таким способом с мая по август 2019 года было похищено несколько десятков автомобилей общей стоимостью 63,2 млн рублей. Деньги сообщники поделили по договоренности.

В феврале этого года Фрунзенский суд СПб признал Кочкарева виновным в пособничестве в хищении вверенного чужого имущества (ч. 5 ст. 33, ч. 4 ст. 160 УК РФ). Ему назначили 5,5 года колонии общего режима по совокупности приговоров, поскольку он уже имел условный срок за мошенничество. Кроме того, этим же приговором суд взыскал с Кочкарева 25,8 млн рублей в пользу 16 потерпевших.

Примечательно, что дело о мошенничестве также касалось хищения вещдоков. В 2017 году Кочкарев с сообщником по поддельным документам вывезли 300 тонн контрабандной свинины из контейнерного терминала. Изъятое таможней замороженное мясо находилось там на ответственном хранении, пока шло следствие в Санкт-Петербургском линейном отделе МВД на водном транспорте. Ущерб тогда оценили в 76 млн рублей.

В июле 2020 года, когда следствие по делу о хищении иномарок было в разгаре, в Петроградский суд СПБ поступил иск от Льва Талашкина. Он просил МВД России заплатить компенсацию в 1,9 млн рублей за пропавший со спецстоянки Range Rover Evoque 2013 года выпуска. Еще в 100 тыс. рублей истец оценил размер нанесенного ему морального вреда.

В 2018 году кроссовер был изъят у Талашкина как вещдок по уголовному делу, возбужденному ГСУ ГУ МВД по СПб и ЛО. Автомобиль передали ООО «Фаворит Ф» для хранения, после чего он исчез, пожаловался истец.

Петроградский суд СПб выяснил интересные подробности. Согласно постановлению следователя, Evoque в качестве вещдока должен был храниться на спецплощадке в городе Кировске Ленинградской области. Однако осмотр кроссовера проводился на спецстоянке в Санкт-Петербурге. При этом в акте приема-передачи не оказалось сведений о том, куда именно поместят авто. Похитили Evoque и вовсе с третьей спецстоянки. Пропажу обнаружили уже после возбуждения дела в отношении Матханова и Кочкарева, когда сверили изъятые и находящиеся на ответственном хранении «Фаворит Ф» машины.

Учитывая эти факты, суд пришел к выводу, что должностные лица ГУ МВД по СПб и ЛО не приняли надлежащих мер по обеспечению сохранности автомобиля, признанного вещдоком. А незаконное бездействие полиции находится в причинно-следственной связи с наступившим для истца имущественным вредом.

Иск Талашкина был удовлетворен частично. В его пользу с МВД РФ, как с главного распорядителя средств федерального бюджета по ведомственной принадлежности, взыскали заявленную стоимость авто и госпошлину. В компенсации морального вреда истцу было отказано. Ответчик подал апелляционную жалобу на это решение, которая пока не принята к производству.

Уголовное дело Матханова, обвиняемого в хищении вверенного чужого имущества (ч. 4 ст. 160 УК РФ), сейчас рассматривается по существу Фрунзенским судом СПб.

Источник Источник Источник https://www.avtoprin.ru/deprivation/kak-sobirayut-kuzov-avtomobilya-na-zavode-ekskursiya-na-zavod-bmw-kak/

Источник Источник https://pikabu.ru/story/iz_chego_delayut_kuzova_avtomobiley_4858497